Организационно-методические принципы обеспечения точности взвешивания при настройке и поверке большегрузных весов

Кудрявцев А.Г., генеральный директор ЗАО "Промконструкция"

Сенянский М.В., генеральный директор, к.т.н.

Динамичный рост объема продукции отечественных предприятий, процессы интеграции в мировую экономику приводят к интенсификации внутренних и международных перевозок сырья и товаров. Логистика развивается как успешный самостоятельный бизнес, увеличивается потребность в операциях учета потоков грузов, в частности, во взвешивании грузов на большегрузных весах. Идет активное распространение отечественных и зарубежных электронных весов, широко развита реконструкция устаревших рычажно-механических весов.

Автомобильные, вагонные, бункерные и другие большегрузные весы все чаще включают в информационно-управляющие системы, где результаты взвешивания служат основой для расчетов между покупателями и продавцами, для внутрифирменного и бухгалтерского учета, для управления технологическими процессами. Данные взвешиваний часто служат основной информацией при принятии управляющих решений. В этих случаях повышенная погрешность весов может стать причиной неверных решений, материальных потерь, привести к несанкционированному перераспределению товаров и денежных средств между участниками производства, транспорта, торговли.

Современные весы представляют собою сложные электронно-механические системы. Весы имеют грузоприемные платформы, часто состоящие из нескольких секций. Весы включают до 8…12 весоизмерительных датчиков. Приборы весов, как правило, связаны с компьютерными информационными системами. Но, как и прежде, при оценке погрешности большегрузных весов внимание разработчиков и исследователей направлено преимущественно на относительно хорошо изученные составляющие погрешности весов, на метрологические характеристики (МХ) весоизмерительных датчиков и приборов.

Однако технические и метрологические характеристики весов являются результатом действия многочисленных и разнообразных по природе физико-технических, организационных факторов. Практика показывает, что свойства конструкции весов и опорного основания как механической системы, организация действий персонала, условия нагружения весов при настройке и поверке являются существенными факторами, зачастую определяющими реальную точность взвешивания. Но изучению этих факторов пока не уделяется необходимого внимания. Содержание действующих нормативно-методических документов во многом не соответствует современному уровню техники, не учитывает новых требований.

У разработчиков и потребителей весов, у работников метрологических служб накоплен большой опыт эксплуатации большегрузных весов нового поколения. Объективно сложилась потребность в серьезном изучении этого опыта. В предлагаемой статье результаты анализа нормативных документов, опыта испытаний, эксплуатации весов обобщены в форме некоторых организационно – методических принципов. По убеждению авторов эти принципы отражают существо работ по обеспечению требуемой точности взвешивания на большегрузных весах.

Рассмотрим основные факторы, определяющие точность весов. На этапах разработки весов главными из них являются:

- схемотехнические решения, заложенные в конструкцию весов, весоизмерительных датчиков и приборов,

- реализация принятых решений при изготовлении одного или нескольких опытных экземпляров весов,

- достоверная оценка метрологических характеристик весов при испытаниях типа СИ.

Положительные результаты испытаний типа подтверждают МХ весов, отражаемые в описании типа СИ. Предполагается, что выпускаемые далее в серийном производстве и поставляемые потребителям весы обладают такими же МХ. Однако в это время вступают в действие новые факторы:

- отклонения в пределах допусков размеров и других параметров при изготовлении металлоконструкций, установочной оснастки, отклонения характеристик конкретных экземпляров приборов, датчиков, других устройств,

- отступления от принятых при изготовлении опытных образцов, прошедших испытания на утверждение типа СИ, материалов, технологий, типов и характеристик датчиков, приборов, комплектующих элементов,

- влияние характеристик грунтов, основания, фундамента весов, возможные ошибки при монтаже весов,

- старение и износ весов и фундаментов, нагрузки в ходе эксплуатации, влияние ремонта весов,

- погрешности настройки при вводе весов в эксплуатацию и после ремонтов.

Влияние второй группы факторов «индивидуально» для каждого экземпляра весов и не может быть учтено при утверждении типа СИ. Существенно влияет на МХ и настройка весов, когда изготовитель или сервисное предприятие производят регулировку систем весов и калибровку весоизмерительного прибора.

В итоге, МХ находящихся в обращении весов могут существенно отличаться для каждого экземпляра весов и не всегда соответствовать показателям, заявленным для данного типа СИ, что, к сожалению, довольно часто встречается на практике.

Главным барьером на пути в хозяйственное обращение весов с повышенной погрешностью, служит поверка весов органами ГМС. В ходе поверки должны быть экспериментально определены МХ весов, проверено соответствие весов требованиям нормативной документации.

Если изготовление конструкции весов, комплектующих элементов, монтаж, настройка выполнены качественно, то весы полностью соответствуют предъявляемым требованиям. В эксплуатацию к потребителю поступят доброкачественные весы независимо от объема испытаний при поверке.

Иначе обстоит дело, если на поверку поступают весы, изготовленные с дефектами или неправильно настроенные. По сложившемуся сейчас порядку поверка органами ГМС является главным и часто единственным барьером на пути продвижения к потребителю таких весов. В этих случаях эффективность выявления непригодных к эксплуатации весов зависит от качества методик испытаний при поверке, от квалификации и добросовестности поверителя, а также от обеспечения работ достаточным количеством рабочих эталонов массы. Методы и процедуры поверки определены ГОСТ 8.453-82 «Весы для статического взвешивания. Методы и средства поверки» [3].

Далее представлены результаты анализа методик и практики настройки, поверки, опыта эксплуатации большегрузных весов сформулированные в виде неких организационно-методических принципов.

1. Принцип обеспечения заявленного уровня МХ для каждого экземпляра весов

Принцип отражает необходимость обеспечения заявленной точности взвешивания при работе каждого экземпляра весов непосредственно у потребителя.

Анализ причин повышенной погрешности взвешивания, наблюдаемой порой при эксплуатации большегрузных весов, показал, что составляющие этих погрешностей в зависимости от происхождения, механизма действия и места первичного проявления целесообразно разделить на два блока.

Блок «базовых» составляющих погрешности, связанных

- с выбором основных технических решений – типом весоизмерительных датчиков и приборов, количеством секций грузоприемной платформы,

- с количеством и классом точности весоизмерительных датчиков,

- с техническими характеристиками весоизмерительного прибора,

- с влиянием на МХ прибора, конструкцию весов температуры и других внешних воздействующих факторов.

Блок «локальных» составляющих погрешности, связанных

- с влиянием допусков на изготовление датчиков, приборов, конструкции весов и фундамента,

- с отклонениями, внесенными при изготовлении опорного основания, фундамента, при монтаже или ремонте весов,

- с погрешностями настройки весов после монтажа или ремонта (недостаточная масса эталонных грузов, неадекватность схемы нагружения весов реальным условиям и т.п.),

- с недобросовестностью, ошибками персонала и др.

К этой же группе относятся и погрешности, проявляющиеся в ходе эксплуатации весов:

- изменение характеристик датчиков и приборов вследствие старения,

- скрытые дефекты, отказы датчиков, прибора, коммутационных устройств,

- просадки, поломки фундамента и опор,

- износ контактных поверхностей, поломки установочной оснастки датчиков,

- нарушение зазоров, трение между подвижными (взвешиваемыми) и неподвижными элементами весов,

- деформации, поломки элементов конструкции грузоприемной платформы или других деталей.

Составляющие погрешности первого, «базового» блока относятся к множеству весов данного типа СИ, к каждому их экземпляру. Погрешности же блока «локальных» источников проявляются на каждом экземпляре весов в разной степени, в зависимости от проявления во многом случайных по своей природе факторов.

Первый блок составляющих погрешности характеризует потенциальные метрологические возможности всей совокупности весов данного типа. До последнего времени внимание исследователей и авторов нормативных документов было сосредоточено преимущественно на данном типе погрешностей.

Реальные значения погрешностей второго блока, зависят от большого числа трудно контролируемых факторов, в том числе от ошибочных или недобросовестных действий персонала. Практика показывает, что погрешности, вызванные источниками «локального» блока, зачастую превалируют над остальными и вносят определяющую долю в погрешность весов. Невозможно достичь высокой точности взвешивания даже на дорогостоящих весах производства лучших фирм без устройства качественного основания (фундамента), правильного монтажа, достоверной настройки весов при вводе их в эксплуатацию или после ремонта.

Принцип обеспечения МХ каждого экземпляра весов состоит в требовании полного исключения после настройки и поверки случаев пропуска в эксплуатацию весов с МХ, не соответствующими требованиям ГОСТ [2].

2. Принципы адекватного моделирования процесса взвешивания

Экспериментальная проверка погрешности весов

Погрешности «базового» блока достаточно хорошо известны и поддаются оценке расчетными и экспериментальными методами при испытаниях весов с целью утверждения типа СИ и при периодических испытаниях.

Второй же, блок «локальных» составляющих погрешности к настоящему времени практически не исследован. Оставаясь во многом случайными по происхождению, эти составляющие часто проявляются в систематической погрешности весов. Погрешности «локального» характера можно определить только экспериментально для каждого экземпляра СИ при метрологически корректной постановке эксперимента в ходе настройки и поверки весов. В случае выявления недопустимо большой погрешности весов, причины отклонений подобного рода чаще всего могут быть выявлены и устранены ремонтом весов и правильной настройкой.

При настройке и поверке весов представляется возможность достаточно точного воспроизведения процесса взвешивания и экспериментального определения основных МХ при действии присущих конкретному экземпляру весов составляющих погрешности как «первого» так и «второго» блока. При правильной постановке эксперимента можно оценить погрешность весов с учетом как погрешности датчиков и приборов так и влияния податливости опор датчиков, деформаций грузоприемной платформы, способности установочной оснастки датчиков парировать влияние деформаций платформы на точность измерения и других подобных факторов.

Учет особенностей нагружения весов при эксплуатации

К основным показателям, контролируемым при поверке МХ большегрузных весов, относят прежде всего

- независимость показаний весов от положения груза на грузоприемном устройстве (п. 3.3.5. ГОСТ 8.453-82),

- погрешность нагруженных весов (п.3.3.6. ГОСТ 8.453-82).

Вполне очевидно, что характер и схемы нагружения при настройке и поверке должны в максимальной степени учитывать особенности работы весов.

Для вагонных, вагонеточных, автомобильных весов характерно попарно симметричное, «точечное» приложение нагрузки через «пятна» касания колес взвешиваемого транспорта и платформы. Из-за разнообразия транспорта по числу осей и расстоянию между ними точки возможного приложения нагрузки от колес располагаются достаточно произвольно по длине платформы. Это обстоятельство, безусловно, должно быть учтено при проектировании конструкции платформы и при выборе схем нагружения весов при настройке и поверке.

Для вагонных и автомобильных весов независимость показаний от положения взвешиваемого транспорта на платформе особенно важна. На весах взвешивают транспорт различных баз и колесных формул, наезжающий с обеих сторон весов. Точки возможного приложения нагрузки на весы распределены практически по всей поверхности платформы.

При настройке и поверке вагонных, вагонеточных весов нагрузка на рельс передается через колесо весовой тележки, что близко к условиям эксплуатации весов.

Для весов же автомобильных при использовании широко применяемых цилиндрических гирь характер передачи нагрузки на платформу не соответствует реальному. При настройке и поверке должны быть проверены ситуации расположения транспорта в любом месте по длине платформы, по всем секциям. Нагрузка должна быть приложена по колеям, симметрично относительно продольной оси весов.

Для весов же автомобильных при использовании широко применяемых цилиндрических гирь характер передачи нагрузки на платформу не соответствует реальному. При настройке и поверке должны быть проверены ситуации расположения транспорта в любом месте по длине платформы, по всем секциям. Нагрузка должна быть приложена по колеям, симметрично относительно продольной оси весов.

Предпочтение прямым методам нагружения весов

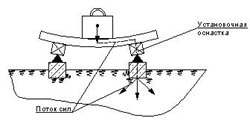

ГОСТ 8.453-82 [3] предусмотрено определение МХ поверяемых весов методом прямых измерений с нагружением весов эталонными массами. В этом случае процесс взвешивания удается воспроизвести наиболее полно и наглядно. Действительно, при установке груза на весы силовые потоки передаются через деформирующуюся под нагрузкой платформу на установочную оснастку весоизмерительных датчиков. Оснастка должна в достаточной степени парировать деформации платформы и обеспечить возможно более точную передачу вертикальной составляющей нагрузки на датчики. Далее усилия передаются на опорные элементы, на фундамент весов и замыкаются на подстилающую поверхность (грунт, строительная конструкция, балластная призма и т.п.).

ГОСТ 8.453-82 [3] предусмотрено определение МХ поверяемых весов методом прямых измерений с нагружением весов эталонными массами. В этом случае процесс взвешивания удается воспроизвести наиболее полно и наглядно. Действительно, при установке груза на весы силовые потоки передаются через деформирующуюся под нагрузкой платформу на установочную оснастку весоизмерительных датчиков. Оснастка должна в достаточной степени парировать деформации платформы и обеспечить возможно более точную передачу вертикальной составляющей нагрузки на датчики. Далее усилия передаются на опорные элементы, на фундамент весов и замыкаются на подстилающую поверхность (грунт, строительная конструкция, балластная призма и т.п.).

При нагружении весов гирями или замещающими грузами, с наибольшей точностью воспроизводятся реальные условия работы весов, удается проверить влияние всех, без исключений, источников погрешности на пути передачи сил.

Как альтернативу традиции, некоторые нормативные документы, например, методика МИ 2520-99 «Весы электромеханические большегрузные. Методика поверки» [5], допускают, так называемый, «безгирный» способ поверки. Весы предлагают нагружать не гирями или балластными массами а различными механизмами, например, гидроцилиндрами, измеряя прилагаемые силы. В этом случае характер приложения нагрузки и схема передачи сил далеко не всегда моделируют реальные условия работы весов.

Как альтернативу традиции, некоторые нормативные документы, например, методика МИ 2520-99 «Весы электромеханические большегрузные. Методика поверки» [5], допускают, так называемый, «безгирный» способ поверки. Весы предлагают нагружать не гирями или балластными массами а различными механизмами, например, гидроцилиндрами, измеряя прилагаемые силы. В этом случае характер приложения нагрузки и схема передачи сил далеко не всегда моделируют реальные условия работы весов.

Для платформенных весов, например, нагрузку предлагается прикладывать гидроцилиндрами, связанными с фундаментом. При приложении нагрузки непосредственно над силоизмерительными датчиками проверке, по существу, подвергаются лишь сами датчики и весовой терминал. К фундаменту весов приложены силы, действующие в противоположном, по отношению к штатному, направлении. Подстилающая поверхность фундамента не нагружена.

Нагрузить середину платформы автомобильных; или вагонных весов безгирным способом практически нереально. Поэтому при поверке не будет проверено влияние на МХ податливости платформы, жесткости опор, эффективности установочной оснастки датчиков. Вполне очевидно с позиций теории, и опыт это подтверждает, что качество фундамента, свойства грунта, деформации конструкции под нагрузкой, способность датчиков и установочной оснастки парировать эти деформации являются важнейшими факторами, определяющими реальную погрешность взвешивания.

Возможно, в обоснованных случаях безгирное нагружение весов применимо как способ настройки, диагностики состояния отдельных систем весов. Но возможность применения безгирного способа нагружения для поверки автомобильных, вагонных, вагонеточных весов в целом без тщательного изучения каждой конкретной ситуации квалифицированными специалистами, конечно, недопустима.

Проверка случаев экстремального нагружения весов

Естественно рассмотреть вопрос – допустимо ли при настройке и поверке весов укладывать гири на грузоприемной платформе, равномерно распределяя их по поверхности платформы?

Грузоприемную платформу (секцию платформы) автомобильных, вагонных весов можно моделировать как балку на шарнирных опорах, нагруженную силой, равной нагрузке на ось взвешиваемого транспорта.

Случаю нагружения платформы гирями, равномерно распределенными по ее длине, соответствует балка с равномерно распределенной нагрузкой. Прогиб такой балки в середине пролета согласно [6] равен

где E – модуль упругости материала балки,

Jx - момент инерции сечения балки,

Р – нагрузка на ось,

l – длина пролета

В реальности нагрузка от колеса сосредоточена в «пятне касания», чему соответствует та же балка, нагруженная сосредоточенной силой. Максимальный прогиб балки при нагрузке, приложенной в середине пролета составит

Из приведенных соотношений видно, что при нагружении «в точке» прогиб балки практически в два раза больше, чем в случае распределенной нагрузки.

Деформации платформы могут существенно влиять на погрешность весов. Рассмотренный пример иллюстрирует важные для практики настройки и поверки весов положения.

Во-первых. Место расположение эталонной массы на поверхности грузоприемной платформы при настройке и поверке весов может существенно влиять на измеряемые МХ, что явно недостаточно учтено сейчас в нормативно-методических документах.

Во-вторых. Распространенная практика настройки и поверки автомобильных весов с равномерным распределением гирь (цилиндрических или призматических) по поверхности платформы, неприемлема. В этом случае условия работы весов необоснованно облегчены - деформации платформы весов и соответствующие нагрузки на установочную оснастку силоизмерительных датчиков практически вдвое меньше, чем при передаче нагрузки через колеса автомобиля. Возникает опасность пропуска в эксплуатацию весов не соответствующих требованиям ГОСТ.

В-третьих. Повсеместно используемые в настоящее время для настройки и поверки автомобильных весов цилиндрические гири массой 500кг и, реже, 2000кг не удовлетворяют современным требованиям – не позволяют адекватно воспроизвести нагрузку от колес автомобиля.

Принципу проверки случаев экстремального нагружения весов в целом отвечают требования ГОСТ 8.453-82 в части методики проверки независимости показаний весов от положения груза на грузоприемном устройстве. Согласно стандарту эту характеристику необходимо проверять «…при нагружении …20%НПВ для автомобильных и вагонных … и 10%НПВ для весов других типов…» над каждой (парой) грузоприемных призм и на середине платформы (секции).

Однако стандарт нуждается в важном уточнении. Как показано выше, для более точного воспроизведения реальных условий работы автомобильных весов нагрузку необходимо располагать на попарно симметричных относительно оси весов «точках». На рис. 2 показан пример схемы укладки гирь на платформе автомобильных весов при настройке и поверке. Нагрузка должна быть приложена на попарно симметричные относительно направления движения площадки площадью не более 1кв.м. Представляется целесообразным принять нормативные требования к имитации нагрузок от оси, тележки при настройке автомобильных, вагонных, вагонеточных весов различных типоразмеров.

Нагрузка на ось современных автомобилей достигает 10 и более тонн. При поверке автомобильных весов с НПВ 40…60т, над каждым датчиком и на середине платформы необходимо разместить 4…6 тонн эталонных гирь. Однако форма и размеры повсеместно применяемых сейчас эталонных 500 – килограммовых гирь таковы, что на площадке в 1 м2 поверхности весов можно разместить всего 3…4 гири вместо требуемых 8…12. Поэтому настройку и поверку автомобильных весов вынужденно проводят при нагрузках много меньших требуемых стандартом.

В результате при настройке и поверке весов не удается полностью проверить выполнение требований стандарта. Вероятен допуск в эксплуатацию неисправных весов – показания весов при наезде одного и того же автомобиля с разных сторон, при остановке в различных местах платформы будут отличаться между собою. Практика показывает, что эти отклонения могут достигать десятков и даже сотен килограммов.

Достоверная оценка погрешности весов

Важнейшая процедура настройки и поверки весов – оценка погрешности нагруженных весов. Погрешность определяют экспериментально как разность между нагрузкой (массой эталонных гирь) и показаниями весоизмерительного прибора.

На рис. 6 прямой 1 условно изображена номинальная характеристика весов с НПВ=60т и е=d=20кг, а также поле допускаемых стандартом [2] отклонений показаний весов от величины нагрузки. Если настройку и поверку весов проводить корректно и в соответствии с требованиями стандарта [3] проверять погрешность весов при их нагружении (разгружении) эталонными гирями до НПВ, то в достоверности результатов эксперимента не приходится сомневаться. Весы, у которых МХ не соответствуют требованиям ГОСТ (прямые 2 и 3 на рис. 6), будут отрегулированы при настройке или забракованы представителем ГМС при поверке.

Но нередки ситуации, когда имеющихся эталонных гирь для нагружения поверяемых вагонных или автомобильных весов до НПВ недостаточно. Тогда исходную калибровку весов проводят по меньшей массе гирь, а при дальнейших измерениях и поверке автомобильных весов используют метод последовательных замещений (МПЗ).

Возможные последствия настройки и поверки автомобильных весов посредством МПЗ при малой массе эталонных гирь показаны на Рис. 6 и в таблице 1. Прямые 2 и 3 на рис. 6 и таблица 1 показывают возможные отклонения характеристики весов при настройке, которые не удастся выявить дальнейшей поверкой весов с НПВ в 40…60т при работе с пятью тоннами эталонных гирь.

Таблица 1

|

НПВ,т |

Допускаемая ГОСТ 29 329-92 погрешность весов, %% |

Дополнительные отклонения, не выявляемые поверкой, кг |

Суммарная погрешность, %% |

|---|---|---|---|

|

40 |

±0,07 |

±80 |

±0,27 |

|

50 |

±0,12 |

±200 |

±0,52 |

|

60 |

±0,10 |

±240 |

±0,5 |

Из данных таблицы следует, что настройка весов по малой массе эталонных гирь может привести к погрешности взвешивания, превышающей допустимые ГОСТом величины в 4...5 и более раз. При этом поверка весов с недостаточной массой эталонных гирь не способна выявить допущенные при настройке отклонения.

В реальных условиях за счет возможной нелинейности характеристики весов, при зависимости (из-за ошибок настройки) показаний весов от места приложения нагрузки погрешности настройки весов, которые не удается выявить поверкой, могут значительно превышать приведенные оценки.

Конечно, наиболее точно погрешность весов можно оценить при нагружении весов эталонными гирями до НПВ. Такие проверки, возможно, следует проводить при испытаниях типа СИ. В обычной практике, как правило, пользуются методом замещений. Так стандарт [3] допускает при поверке автомобильных весов применение МПЗ с массой эталонных гирь не менее 25% НПВ. Согласно рекомендациям МОЗМ в аналогичном случае [1] следует иметь гирь не менее 50% НПВ.

Актуальным направлением работ по повышению точности большегрузных весов является оснащение предприятий, производящих настройку и поверку весов достаточным, вплоть до НПВ обслуживаемых весов, количеством эталонных гирь.

Требования к эталонным гирям и передвижным лабораториям для поверки весов

Опираясь на рассмотренные примеры, можно сформулировать следующие общие требования к конструкции эталонных гирь, применяемых при настройке, калибровке, поверке автомобильных и подобных им весов:

- технические и метрологические характеристики должны соответствовать требованиям ГОСТ 7328-01 [4] по классу точности М1,

- возможность укладки в несколько «этажей» друг над другом на платформе весов, на складе, на стеллажах передвижных лабораторий,

- предпочтительна масса гирь до 500 и 1000 кг,

- возможность укладки на 1 кв.м поверхности грузоприемной платформы не менее 6т гирь,

- возможность перемещения современными средствами механизации работ на складах.

Для настройки, калибровки и поверки большегрузных весов на местах необходимы специальные передвижные весоповерочные лаборатории (СПВЛ), отвечающие следующим современным требованиям:

- масса доставляемых к месту поверки эталонных гирь – не менее 15…20тонн (учитывая возможность подвоза недостающих до 50%НПВ гирь другими транспортными средствами),

- наличие различных по массе гирь – 500, 1000, наборы гирь до 20кг,

- механизмы для погрузки и выгрузки, перемещения гирь по платформе весов,

- автономный источник энергии,

- размещение на автотранспорте, удовлетворяющем требованиям Правил дорожного движения.

Возможны различные варианты конструкции эталонных гирь и комплектации СПВЛ в зависимости от предпочтений заказчика, типов и пределов взвешивания обслуживаемых весов, типа и параметров транспортных средств (автомобильных шасси, тягачей, полуприцепов и прицепов), а также используемых грузоподъемных механизмов. Известны примеры [6] отечественных разработок.

Гарантия соответствия МХ весов требованиям стандартов.

Как показано выше, сложность техники, большое число участников работ, длительность сроков эксплуатации весов порождают множество факторов, влияющих на качество весов, на точность взвешивания. Вследствие этого, в том числе и из-за ошибок или недобросовестных действий персонала, довольно велика вероятность появления весов с повышенной погрешностью, не соответствующих стандартам. Но, по сложившемуся сейчас порядку, на пути от производителя и сервисного предприятия к потребителю поверка органами ГМС является главным и часто единственным барьером, защищающим потребителя от поступления негодных к эксплуатации весов.

Назрела необходимость принять к исполнению принцип гарантии соответствия МХ весов требованиям стандартов. По этому принципу производитель весов непосредственно или через уполномоченные им сервисные центры должен гарантировать соответствие МХ каждого поступившего к потребителю экземпляра весов установленным для типа СИ значениям.

Гарантия соответствия установит ответственность производителя за результат поверки весов после монтажа и настройки при вводе их в эксплуатацию. В дальнейшем, в ходе эксплуатации весов подобные гарантии потребитель должен получить от предприятия сервисного обслуживания. Аналогичные положения содержат рекомендации МОЗМ [1].

Последовательное соблюдение принципа гарантии соответствия даст производителям весов, сервисным предприятиям мощный стимул повышения качества весов, качества работы, увеличения гарантийных сроков, оснащения контрольным оборудованием и рабочими эталонами массы. Такие действия будут способствовать повышению реальной точности взвешивания в местах использования весов.

ЗАКЛЮЧЕНИЕ

Исходя из предложенных принципов, для решительного улучшения ситуации с обеспечением точности взвешивания на местах эксплуатации большегрузных весов целесообразно предложить следующие первоочередные меры:

- обновить содержание нормативных документов, регламентирующих общие технические требования к весам, методики их поверки с учетом специфики различных типов большегрузных весов и условий их нагружения при эксплуатации,

- согласовать методики поверки весов, требования к эталонам массы с рекомендациями международных документов;

- оснастить ГЦИ СИ, ЦСМ рабочими эталонами массы (гирями) современной конструкции, передвижными лабораториями (СПВЛ), средствами поверки рабочих эталонов, оборудованием для испытаний силоизмерительных датчиков и приборов, исходя из необходимости поверки, прежде всего автомобильных весов в соответствии с рекомендациями МОЗМ,

- разработать и принять организационно-распорядительные документы, устанавливающие ответственность изготовителей, поставщиков и сервисных предприятий за соответствие МХ поставляемых в эксплуатацию и предъявляемых на поверку весов требованиям нормативных документов,

- разработчикам, изготовителям, предприятиям сервисного обслуживания большегрузных весов, работникам ЦСМ до выхода новых нормативных документов строго выполнять требования действующего стандарта [3], особенно в части настройки и контроля погрешности весов, переходить на применение современных гирь и средств их поверки.

Мнение руководителя

Целевой подход к обеспечению точности взвешивания

Статья представителей отечественного весостроения Сенянского М.В. и Кудрявцева А.Г. является хорошим примером целевого комплексного подхода к проблеме обеспечения точности взвешивания большегрузных весов. Сформулированные авторами принципы созвучны с рекомендациями МОЗМ и другими международными документами.

Для улучшения положения дел с реальным выполнением требований к метрологическим характеристикам поступающих в эксплуатацию весов, основными задачами для производителей и организаций Ростехрегулирования на ближайшее время должны стать гармонизация наших и европейских стандартов, оснащение ГЦИ СИ и ЦСМ эталонами массы и весоповерочными лабораториями современного уровня. Кроме того, актуальна организация дополнительного обучения кадров, занятых поверкой большегрузных весов, а также персонала предприятий, выполняющих их изготовление, настройку и сервисное обслуживание.

В.Н. Крутиков,

Заместитель руководителя Федерального агентства

по техническому регулированию и метрологии

Литература:

1. Международная рекомендация МОЗМ Р76-1.

2. ГОСТ 29 329-92 Весы для статического взвешивания. Общие технические требования.

3. ГОСТ 8.453-82 Весы для статического взвешивания. Методы и средства поверки.

4. ГОСТ 7328-2001 Гири. Общие технические условия.

5. МИ 2520-99 «Весы электромеханические большегрузные. Методика поверки»

6. Александров А.В. и др. Сопротивление материалов. М.: Высшая школа, 1995г.

7. Гири и передвижные лаборатории для поверки большегрузных весов - М.: «Главный метролог», № х/2005.