Тензодатчик – «сердце» весов. Разработка и производство

Железнов А.А.,

ведущий инженер КБ

Отделения №3 разработки и

производства тензодатчиков

АО «ВИК «Тензо-М»

Ситников К.Н.,

Начальник Отделения №3 разработки и

производства тензодатчиков

АО «ВИК «Тензо-М»

ТЕНЗОДАТЧИК – «СЕРДЦЕ» ВЕСОВ. РАЗРАБОТКА И ПРОИЗВОДСТВО

Выходим на серию

Тензорезисторные датчики – «сердце» любой весоизмерительной системы. От их метрологических характеристик и надежности зависят точность, возможности и надежность всей системы в целом.

Изначально, еще в подвале – нашей первой производственной площадке, когда датчики производились поштучно, и девиз совсем «молодой» еще компании звучал «Из подвала - на западный рынок», – была поставлена высокая планка качества. Несмотря на нехватку на первых порах оборудования, материалов и технологий, выпущенные тогда, в начале 90-х годов тензодатчики, работают у наших первых заказчиков без рекламаций до сих пор! Одним из таких примеров являются датчики типа С2, на которые были установлены химические реакторы в цехе производства стиральных порошков на заводе «ХЕНКЕЛЬ-ЮГ» всемирно известной немецкой фирмы. Им, как и нашему предприятию, около 30 лет!

До 1998 года при производстве тензодатчиков на «Тензо-М» использовались измерительные приборы советских времен и испытательное оборудование, которое находилось в различных институтах, куда датчики периодически отвозили на калибровку и испытания. Количество производимых тензодатчиков росло с каждым годом. В 1998 году их было произведено около 6000 штук. Процесс измерения параметров тензодатчиков был очень медленным: приходилось 5-10 минут крутить ручки компаратора Р3003, чтобы получить результат, который отображался на стрелочной шкале. Нужен был быстродействующий цифровой прибор. В платформенных весах «Тензо-М» использовался весовой терминал ТВ-003/05Д. Два инженера - Арапов Я.В. и Железнов А.А., под руководством Агеева А.С., переделали его в стендовый измеритель тензосигнала. Он производил измерения в течение нескольких секунд, ничего не надо было крутить, а показания отображались в цифровом виде. Сначала были опасения, что к новому изделию операторы будут долго привыкать. Но опасения не оправдались, и прибор был нарасхват. Пришлось срочно сделать каждому оператору свой отдельный измеритель.

Оставался еще один анахронизм – механический коммутатор, который поочередно подключал тензодатчик к измерительному прибору. Попытки Железнова А.А. изготовить электронный коммутатор не удавались. Советовали бросить эту затею, ведь в советское время в НИКИМПе, который был головным институтом Министерства приборостроения и средств связи СССР по измерению силы и массы, целое подразделение несколько лет безрезультатно билось над этим.

В это время на «Тензо-М» пришла группа работников с предприятия «МИКОМС» (бывший крупнейший в стране мясокомбинат имени А.И. Микояна), которых уволили в связи с сокращениями, вызванными дефолтом 1998 года. Там был инженер по оборудованию Сидоров В.П., с которым Железнов А.А. поделился своими проблемами. За два месяца два бывших советских инженера-электронщика разработали и изготовили, используя советские микросхемы, первый в России электронный коммутатор сигналов тензорезисторных датчиков.

Изготовлением испытательного оборудования с 1998 года начал заниматься Голубев А.П. Постоянно общаясь с учеными советской тензометрической школы Постновым А.И., Павловым С.А. и Годзиковским В.А. он в том же году разработал и собрал силозадающую машину на 30 тонн в комплекте с температурной камерой. А на следующий год - машину прямого нагружения на 600 кг в комплекте с температурной камерой. Приобреталось и готовое оборудование, бывшее в употреблении: японские и немецкие температурные камеры, рычажные машины (рис.1, 2).

Рис.1. Эталонные рычажные машины типа ЭСМР на 5 т и 50 кН

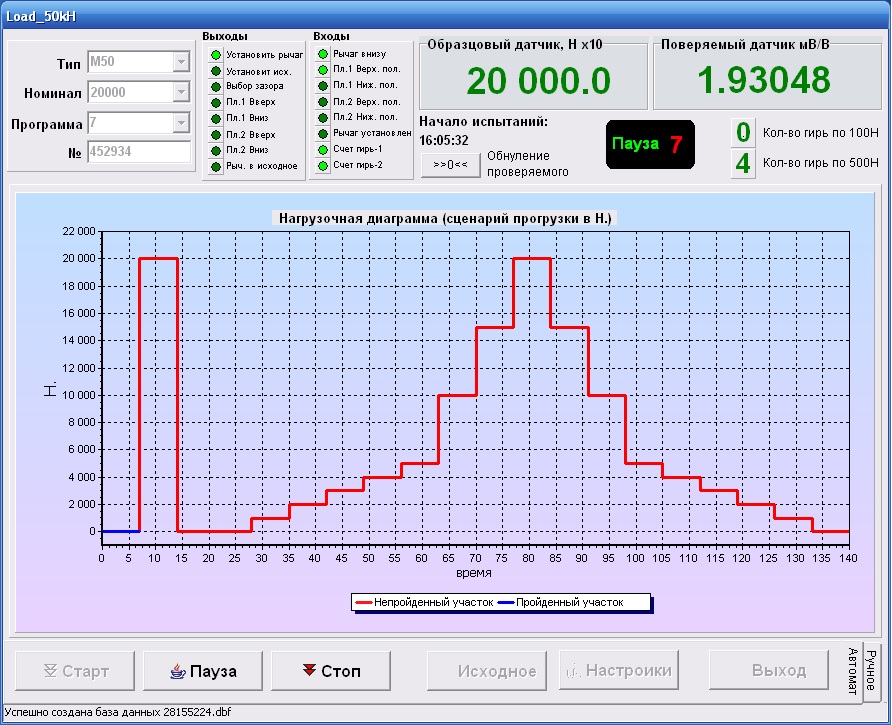

Рис.2. Фрагмент работы программного обеспечения эталонной машины

Приходилось заниматься не только измерительным и испытательным, но и технологическим оборудованием. Так, однажды остановилась линия по нанесению гальванического покрытия на упругие элементы тензодатчиков, которую «Тензо-М» арендовало у СКБ ВИНИТИ. Когда наши специалисты вошли в зал, где находилось оборудование, им показалось, что они попали в «зону» из фильма Андрея Тарковского «Сталкер». Из вынутой для ремонта платы, на пол с шорохом посыпались транзисторы, съеденные ядовитой атмосферой зала. Через неделю из пяти уже работали три ванны. Рост объемов производства тензодатчиков продолжался.

Даешь качество!

С ростом количества производимых тензодатчиков увеличивалось и число рекламаций. Чтобы исключить появление рекламаций и поставить надежный «заслон» некачественной продукции, был разработан и внедрен целый ряд мероприятий.

На каждом этапе технологического процесса изготовления тензодатчиков был введен входной контроль соответствия параметров тензодатчиков по специально разработанной системе допусков. При этом отсекался не только брак, но и тензодатчики с высоким риском появления отклонений через некоторое время эксплуатации. Тензодатчики поступали на склад готовой продукции, скомплектованные по группам для совместного применения в одной весоизмерительной системе, что ускоряло процесс сборки системы.

Кроме этого, регулярно проводилась проверка испытательного и измерительного оборудования на правильность функционирования. Со временем, в рамках СМК ИСО-9001, удалось свести количество рекламаций в гарантийный период до уровня 1:10000. А он у нас самый большой – 4 года! Даже европейские производителя дают гарантию в два раза меньше!

Рис.3. Проверка функционирования гидравлической машины ЭСМГ-50 на 50 т

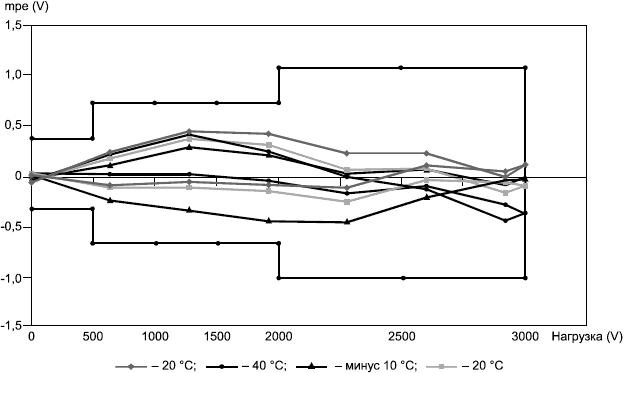

В 2001 году руководство «Тензо-М» взяло курс на соответствие изготавливаемых тензодатчиков европейским метрологическим стандартам. Для этого нужно было совершенствовать технологические процессы изготовления тензодатчиков. Во всем эксплуатационном диапазоне температур, например, от минус 10 до плюс 40°С необходимо было попасть в узкий коридор допусков на погрешность (рис.4). Для датчиков, применяемых в автомобильных и вагонных весах диапазон температур, как правило, еще шире!

Рис.4. Нагрузочные характеристики тензодатчика при разных температурах и коридор предельно допустимой погрешности согласно Рекомендациям МОЗМ R 60

На участке наклейки и монтажа датчиков в основу нового техпроцесса легло использование комплектующих ведущего мирового производителя фирмы «НВМ». Этими комплектующими являлись константановые фольговые тензорезисторы, балансировочные никелевые резисторы и специальный клей на эпоксидной основе. Форму тензорезисторов, толщину фольги и ее материал мы заказывали немцам индивидуально. Надо отметить, что на первых порах, в связи с высокими требованиями, которые мы, по авиационным традициям, предъявляли к поставляемым резисторам, случались некоторые проблемы с качеством, которые оперативно совместно решались.

Символично то, что город Дармштадт, в котором находится фирма «НВМ», являлся родиной нашей последней российской императрицы Александры Федоровны, урожденной принцессы Алисы Гессен-Дармштадской. На горе, в исторической части города, в честь этого наш император Николай II построил храм Марии-Магдалены, стоящий на холме из земли, завезенной из 40 российских губерний, и расписанный художником Васнецовым!

В настоящее время фирма «НВМ» слилась с датской фирмой «Брюль и Кьер» и в прошлом году переименована в «НВК». Мы продолжаем сотрудничество.

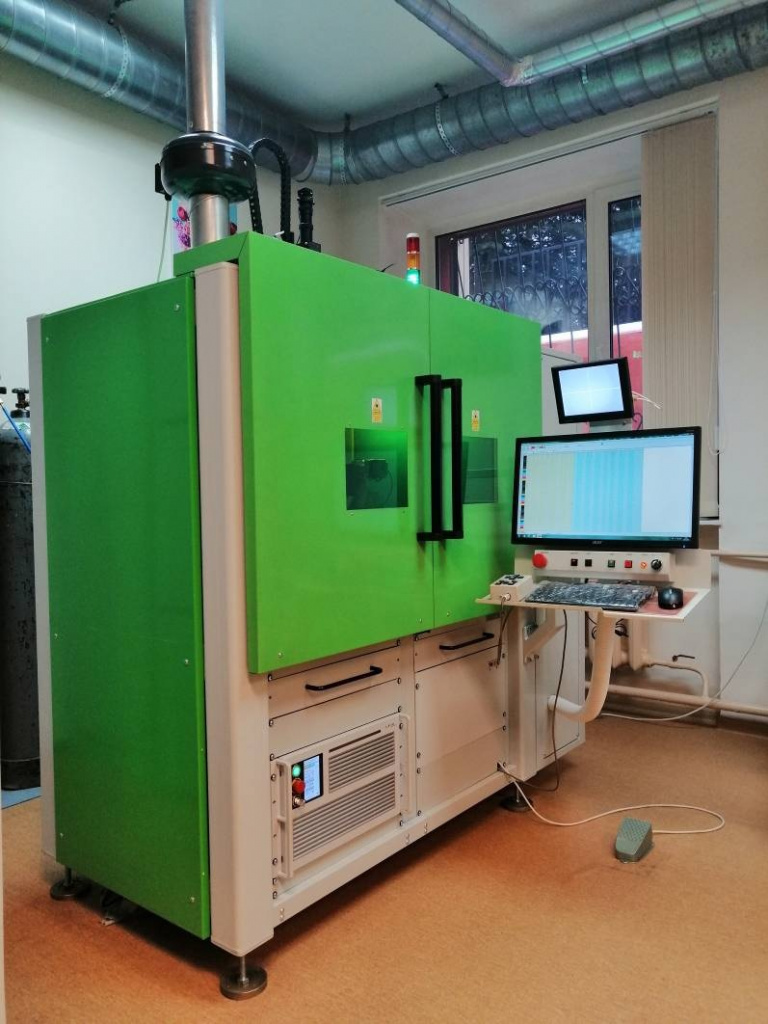

На участке герметизации, молодым тогда инженером Ситниковым К.Н., выпускником МВТУ им. Баумана, внедрялся процесс герметизации датчиков лазерной сваркой (рис.5). Приятно отметить, что в этой сфере мы не только не уступаем именитым европейским фирмам, но и, благодаря космическим технологиям, превосходим их. Дело в том, что используют лазер при сварке датчиков многие, даже фирмы из развивающихся стран. Однако, суть здесь состоит в проверке качества выполнения этой операции. И здесь мы, благодаря достижениям нашей советской промышленности, идем впереди! Разработаны нормы и современная методика проверки герметичности, благодаря которым нам удается обеспечить самый низкий в Европе уровень дефектов при самом большом сроке гарантии!

Рис.5. Установка лазерной сварки

На участке нормирования и термокомпенсации параметров тензодатчиков в 2002 году был разработан и внедрен технологический процесс дискретного нормирования. В традиционном техпроцессе в качестве нормирующих элементов использовались ПНФ (преобразователи нормирующие фольговые) – элементы из константановой, никелевой, медной фольги на диэлектрической подложке. Оператору приходилось под микроскопом делать надрезы шириной порядка 0.2 мм специально заточенным скальпелем! При этом нельзя было подрезать изолирующую подложку. Расчеты приходилось делать самому оператору. Результат очередного надреза был не совсем предсказуем, а количество итераций неограниченно. Это были уникальные специалисты, совершенствовавшиеся годами! Так работало большинство фирм во всем мире.

В новом техпроцессе в качестве нормирующих элементов использовались стандартные высокостабильные резисторы, которые впаивались в монтажную плату, а номиналы резисторов рассчитывала специальная программа. Для этого по результатам прогрева и охлаждения каждого датчика в климатических камерах, на компьютере решается система из 10…14 линейных уравнений. Сразу выросли производительность труда, точность процесса нормирования и надежность датчиков. Снизилась себестоимость комплектующих и материалов.

Рис.6. Рабочее место на участке нормирования параметров тензодатчиков

Разрабатывая все перечисленные техпроцессы, у нас была «подсказка» в виде образцов европейских тензодатчиков. В случае техпроцесса испытаний тензодатчиков, кроме рекомендаций европейских стандартов МОЗМ Р60 не было ничего. По этим рекомендациям один тензодатчик испытывается два рабочих дня. Где взять столько оборудования и рабочей силы? Решение пришло – сообща разработали методику ускоренных испытаний. Рассказ о сути ускоренных испытаний занял бы много места и о нем мы надеемся рассказать в будущей книге. Ускоренные цеховые испытания позволили снизить время загрузки оборудования на 80-90%, а трудозатраты на изготовление тензодатчиков на 50-60%. Для этого пришлось разработать и изготовить специальное технологическое оборудование, специальное программное обеспечение, а также готовить специалистов-технологов.

Через пять лет в 2006 году датчики «Тензо-М» пошли на «штурм Европы». Делегация «Тензо-М» во главе с Сенянским Д.М. отправилась в финский город Лахти сертифицировать тензодатчики Т2Н и Т4Н на фирму Inspecta Tarcastus Oy. В итоге попали сразу в «десятку», - оба тензодатчика прошли испытания. А на следующий год сертифицировали тензодатчики МВ150Н, используемые в вагонных и автомобильных весах.

В 2007 году была разработана еще одна уникальная технология – технология цифрового нормирования. Алгоритмы цифрового нормирования являются как бы «зеркальным отражением» алгоритмов дискретного нормирования. Создается впечатление, что тензодатчик может мыслить. Эта технология позволила еще больше увеличить производительность, повысить надежность и снизить требования к персоналу. Мы тогда и не подозревали, что 4 июня 2019 года будет утверждена национальная программа «Цифровая экономика Российской Федерации» (рис.7). В настоящее время цифровые тензорезисторные датчики «МВЦ» включены в Госреестр средств измерений и выпускаются серийно.

Рис.7. Цифровой тензодатчик МВЦ и весовой терминал ТЦ-017

Кризис – в помощь! Экзотика тензометрии

Кризис 2008-2009 г.г. смешал все планы. Приходилось больше внимания уделять вопросам себестоимости тензодатчиков, вопросам реорганизации подразделений, занимающихся тензодатчиками, и вопросами маркетинга. Но решались и технические задачи. Решетников В.А. довел до совершенства стендовые терминалы и электронные коммутаторы. Построен уникальный машинный зал на сваях и песчаной подушке для эталонных большегрузных установок. Были закуплены и перевезены из Краснодара в Красково рычажные эталонные силозадающие машины на 100 и 200 тонн, а также машины прямого нагружения на 500 кг и 5 тонн из Чехии. Была разработана, изготовлена и собрана машина прямого нагружения, которая могла стать государственным эталоном.

Рис.8. Машинный зал эталонных силозадающих машин в новом корпусе «Петродворец»

Совместно со специалистами НПО «Звезда» в 2008 году разработали и изготовили тензодатчики для нагрузочного костюма «Пингвин» (рис.9), который использовался космонавтами МКС для имитации воздействия силы тяжести на позвоночник в условиях невесомости. Так мы попали не только в Европу, но и в космос. В 2011 году очередная совместная с НПО «Звезда» разработка – шестикомпонентный датчик, который впоследствии использовался в испытаниях быстроизменяющихся нагрузок, возникающих при катапультировании манекена летчика. Датчик встраивался в голову испытательного манекена и отслеживал нагрузку на неё.

Рис.9. Борт-инженер МКС-16 Юрий Маленченко в нагрузочном костюме «Пингвин»

Из космоса вглубь Земли - в 2009 году Годзиковский В.А. разработал тензодатчик ДА-200. Несколько таких датчиков были установлены в котловане 11-го участка строящегося комплекса «Москва-Сити». Они предназначались для контроля усилий натяжения анкеров, удерживающих от наклонов и падений бетонную стену, ограждающую строительный котлован. Здесь же, в монолитной плите фундамента будущей башни «Федерация», для НИИЖБ были забетонированы десятки экстензометров, измерявших деформации по трем осям этого гигантского, самого большого в мире, монолитного фундамента в процессе его твердения и сопутствующего выделения большого количества тепла!

В 2010 году около сотни датчиков сжатия МВ 100 были установлены в подземной части здания Большого Театра для мониторинга состояния несущих стен в процессе переноса на новый монолитный фундамент. Это еще одна экзотическая работа, участие в которой помогало раздвинуть горизонты наших возможностей!

В том же 2010 году мы завершили разработку и изготовление целого ряда векторных эталонных динамометров по заказу ФГУП «ВНИИМ им. Д.И.Менделеева». Эталонные динамометры использовались для передачи размера единицы силы от Государственного первичного эталона к рабочим эталонам 1-го разряда методом сличения. Поэтому к данным динамометрам предъявлялись высокие требования по точности измерений. Были разработаны динамометры растяжения и сжатия на усилия 1 МН, 500 кН, 200 кН, 50 кН. Конструктивной особенностью векторных динамометров является их многокомпонентность - наличие помимо основного тензометрического моста, измеряющего вертикальную составляющую нагрузки, двух дополнительных мостов, измеряющих боковые изгибающие моменты. В продолжение этой работы, в конце 2011 года, был разработан и изготовлен набор переносных компараторов силы с измерительной аппаратурой (рис.10). Они осуществляют передачу размера единицы силы силовоспроизводящими машинами в диапазоне до 9 МН и являются частью государственного эталона силы России!

Рис.10. Компаратор силы на 9 МН

В порядке оказания технической помощи нашей промышленности и некоторого увеличения объема продаж, наши специалисты разрабатывали и производили продукцию не только для себя, но и для сторонних организаций. Так, в июне 2010 г. завершились работы по модернизации системы управления машиной силоизмерительной образцовой 2-го разряда ОСМ2-200-10М, которая эксплуатировалась в научно-техническом центре кораблестроения и морской техники ФГУП «ЦНИИ имени академика А.Н. Крылова».

В 2011 году по заказу ВНИИМ им. Д.И. Менделеева та же группа специалистов «Тензо-М» разработала и изготовила температурные камеры для эталонных установок ЭУ-0,5 и ЭУ-10, входящих в состав Государственного первичного эталона единицы силы – Ньютона.

Рис.11. Температурная камера для испытаний тензодатчиков

Наши гордость и сила - высокоточное оборудование

В 2014 году были разработаны и изготовлены компараторы для сличения массы гирь класса М1 на 20 кг, 50 кг, 500 кг, 1000 кг, 2000 кг в комплекте с четырьмя разборными эталонными мерами массы 500 кг.

В конце 90-х и начале «нулевых» годов для подгонки и поверки гирь на 20 кг класса М1 «Тензо-М» арендовала в РОСТЕСТ-МОСКВА компаратор массы производства «Mettler Toledo». Компаратор был нарасхват, и приходилось долго ждать, когда он освободится. Время пользования при этом было жестко ограничено. Тогда и появилась мысль изготовить свой компаратор на основе специально подобранного тензодатчика. Первый наш компаратор на 20 кг позволял подгонять 20-ти килограммовые гири класса М1. Время аренды компаратора «Mettler Toledo» уменьшилось в десять раз. Как правило, все гири, подготовленные на своем компараторе, уже не требовали дополнительной подгонки при поверке.

Спустя почти 15 лет, появился собственный компаратор, ничем не уступающий зарубежным аналогам. В этом компараторе использовались специальные тензодатчики с электрической регулировкой ползучести и погрешности от эксцентриситета приложения нагрузки, а также специальный электронный тензоизмеритель с «электронной защелкой».

Рис.12. Компаратор на 2 тонны и эталонные меры массы класса F2

Тема высокоточных измерений была продолжена. В том же году по заказу Группы Компаний «ИМС» нашими специалистами была разработана, изготовлена и введена в эксплуатацию измерительная система ВСПМ, предназначенная для высокоточного измерения веса мерников 1–го разряда номинальной вместимостью 500 и 1 000 литров. Данные мерники применяются в системах измерений количества нефти и нефтепродуктов для поверки и калибровки трубопоршневых поверочных установок.

Рис.13. Высокоточные платформенные весы ВСПМ с мерником

Санкции – это рост производства!

Присоединение в марте 2014 г. Крыма к России послужило причиной введения экономических санкций со стороны США и Евросоюза. Санкционные ограничения привели к рассмотрению импортозамещения, как одного из приоритетных направлений развития экономики страны. Новый термин «импортозамещение» как нельзя лучше соответствовал нашим долгожданным идеям и стремлениям. Родившаяся четверть века тому назад мысль основателей фирмы о необходимости замены иностранной весовой техники весами и датчиками Российского производства, наконец-таки, нашла отражение в Государственных программах.

Несмотря на девальвацию рубля и кризис, объемы реализации продукции существенно выросли – производство с трудом справлялось с потоком заказов. Важнейшим фактором роста явились низкая импортозависимость «Тензо-М», а также реализация на заводе полного цикла производства конечных изделий - начиная от весоизмерительных тензодатчиков и вторичных электронных весовых преобразователей и заканчивая комплексными весоизмерительными и дозирующими системами.

На предприятии был скорректирован и значительно увеличен план по производству тензодатчиков. Для выполнения поставленных задач производство оснащалось дополнительно современным и высокоточным оборудованием (рис.14).

На участке станков с ЧПУ дополнительно в строй вступили пять обрабатывающих центров.

Рис.14. Участок обрабатывающих центров с ЧПУ

Для термообработки нанесенного клея, который применялся при монтаже тензо- и терморезисторов на упругом элементе будущего тензодатчика, были закуплены и введены в эксплуатацию новые сушильные шкафы.

Рис.15. Сушильные шкафы большой вместимости

Для разметки упругих элементов и подготовки поверхности под наклейку тензорезисторов начал использоваться метод высокоэффективной обработки поверхности с помощью лазерного излучения (рис.16).

Рис.16. Станок лазерной разметки упругих элементов

На участке монтажа был установлен и запущен в работу высокопроизводительный станок для мерной резки и зачистки проводов (рис.17).

Рис.17. Станок лазерной разметки упругих элементов

На участке нормирования параметров тензодатчика инженерами Тензо-М была модернизирована и запущена в работу температурная камера большой вместимости объемом 3 м3, оснащенная четырьмя электронными коммутаторами. На участке герметизации тензодатчиков в строй вступил современный сварочный комплекс на базе оптоволоконного лазера (рис.18) Это уже 4-й комплекс, используемый нами для герметизации датчиков посредством лазерной сварки. Отрадно то, что он разработан и произведен в России фирмой «Лазеры и аппаратура», с которой мы сотрудничаем уже почти 20 лет! Мы имеем много совместных планов на будущее. Работать в такой тесной связке с иностранным поставщиком было бы просто невозможно! Ее основатель Леонид Григорьевич Сапрыкин является для нас примером преданности и глубоко научного подхода к своему любимому делу!

Рис.18. Машина лазерная МЛ4 Компакт с оптоволоконным лазером

В период с 2016 по 2020 год серьезно обновился парк испытательного оборудования. Были разработаны, изготовлены и аттестованы в качестве эталонов 1-го разряда три гидравлические испытательные машины: СМ-50 и ЭСМГ-50 с пределом измерения 50 кН и ЭСМГ-500 – с пределом измерения 500 кН (рис.19).

Рис.19. Новые гидравлические эталонные силозадающие машины (слева-направо): СМ-50, ЭСМГ-50 кН, ЭСМГ-500 кН

Обрела свою вторую молодость разработанная и произведенная еще в советское время в Армавире, бесценная, по сегодняшним меркам, машина ОСМ-2-200. Благодаря глубокой модернизации и филигранной настройке механической части, а также полной замене системы управления, а также за счет оснащения нашим специализированным программным обеспечением, точность воспроизведения силы выросла на два порядка! С момента получения Сертификата о калибровке наша эталонная машина ЭСМР-200Т стала членом российской «семьи», число «братьев» и «сестер» в которой можно пересчитать по пальцам одной руки!

Рис.20. Эталонная силозадающая машина ОСМ-2-200

Для передачи единицы размера силы для собственных нужд, были разработаны эталонные динамометры-компараторы на 10 кН, 20 кН, 50 кН, 200 кН, 300 кН, 500 кН, 1000 кН, по метрологическим характеристикам аналогичные динамометрам-компараторам, входящим в Государственный эталон силы ГЭТ32-2011. Для проведения температурных испытаний парк оборудования пополнился температурными камерами для эталонных машин КТХ-ЭСМГ25 и КТХ-ТНУ. Введение в строй нового оборудования позволило снизить долю ручного труда, а соответственно, вероятность ошибок и возникновения брака, а также повысить качество выпускаемой продукции и увеличить производительность на 30%.

При всех описанных достижениях в области изготовления датчиков за 30 лет непрерывного совершенствования, приходится признать, что наше предприятие является, по сути единственным российским производителем широкой гаммы тензорезисторных сило- и весоизмерительных датчиков для промышленности. Единичные производители выпускают датчики исключительно для своих весов и систем, остальные же выбирают более простой и легкий путь, закупая для своих весов и дозаторов в больших количествах дешевые комплектующие из стран Юго-Восточной Азии, загружая их высокотехнологичные производства.

Тем не менее, наш коллектив смотрит в будущее с оптимизмом и не собирается останавливаться на достигнутом! За 30 лет мы прошли уже не один кризис, и накопленный опыт показывает, что лучшее средство от таких ситуаций – это новые решения, которые в обычной жизни нам принимать трудно!

Пожелаем нашему коллективу высоких метрологических характеристик и низкой себестоимости, с которыми мы одолеем любой кризис!