Я верю, что работая вместе, мы возродим Российское производство

Сенянский М.В.

к.т.н.,

председатель ТК-310,

генеральный директор

АО «ВИК «Тензо-М»

Я ВЕРЮ, ЧТО РАБОТАЯ ВМЕСТЕ, МЫ ВОЗРОДИМ РОССИЙСКОЕ ПРОИЗВОДСТВО

1. В ЛИИ им. М.М. Громова – «Правнуки Жуковского»

В 1983 году, работая в Летно-исследовательском институте им. М.М. Громова, я защитил кандидатскую диссертацию и смог уделять больше внимания одной из важных тем возглавляемого мною научно-исследовательского сектора по определению тяги двигателей и силовых установок самолетов в полете. В то время основными методами были газодинамические, основывающиеся на расчете выходного и входного импульсов по множественным замерам полного и статического давлений и температур в различных сечениях двигателя. Прямые измерения силы тяги выполнялись лишь на наземном стенде для определения эффективной тяги силовой установки в самолетной компоновке в стартовых условиях, что было особенно актуально для самолетов со сверхзвуковыми воздухозаборниками, наличие которых приводило к существенным потерям тяги при малых скоростях в процессе разбега и взлета самолета.

Нашей мечтой стало внедрить прямые измерения эффективной тяги силовой установки в полете вначале на специальных самолетах – летающих лабораториях, а затем на тех самолетах, для которых эти двигатели предназначались. Нам очень повезло – мы получили возможность консультироваться по нашей проблеме с лучшими специалистами в этой области, работавшими в Центральном аэрогидродинамическом институте (ЦАГИ) имени проф. Н.Е. Жуковского. Это были Александр Иванович Постнов и Николай Петрович Левицкий. Позже я называл их «внуками» (конечно, по профессиональной линии) нашего великого «отца русской авиации» профессора Московского университета Николая Егоровича Жуковского. Эти ученые занимались разработкой тензометрических весов для измерений аэродинамических сил и моментов, действовавших на модели летательных аппаратов при их продувках в аэродинамических трубах.

Правда, на первых порах не обошлось и без «изобретения велосипеда». Мы разработали и исследовали в полете первую измерительную «тензоподвеску» для небольшого турбореактивного двигателя, проходившего испытания на одной из летающих лабораторий Ту-16ЛЛ. Результаты оказались более чем скромными. Шарнирные моменты трения не позволили нам достичь нужной точности измерений. Разбирая наши ошибки вместе с А.И. Постновым и Н.П. Левицким, мы узнали о существовании упругих шарниров, которые должны были бы использоваться в нашей конструкции для достижения идеального результата. В отличие от моментов трения в цилиндрических шарнирах, приводивших к возникновению случайных погрешностей измерения, собственная жесткость упругих шарниров является небольшой и постоянной величиной и, представляя собой исключаемую систематическую погрешность, легко учитывается при калибровке системы.

В то время возникла актуальная задача измерения в полете тяги нового турбовентиляторного двигателя Д-18 с большой степенью двухконтурности для нового транспортного самолета-гиганта Ан-124 «Руслан». Исследования проводились в рамках проекта по обеспечению первого вылета этого самолета на летающей лаборатории Ил-76ЛЛ. В качестве основного метода измерения тяги традиционно планировалось использовать газодинамический метод, однако, мы решились проработать и тензометрический метод. Ученые ЦАГИ сделали эскизные прорисовки шестикомпонентных весов цилиндрической формы с посадочными конусами, которые должны были встраиваться между пилоном силовой установки и крылом. К сожалению, это требовало существенной переработки узлов крепления, на которые перед первым вылетом самолета, уже не хватало времени. Проект так и остался на бумаге, а «Руслан» и сейчас, спустя треть века успешно трудится, перевозя крупногабаритные грузы по всему миру! В дни написания этих строк, например, он доставил гуманитарный груз в США для борьбы с вирусом COVID-19.

Тем не менее, тему тензометрии в полете мы продолжали продвигать. Возникла новая на тот момент тема – ДПЛА (дистанционно пилотируемый летательный аппарат). Еще даже не «вызрел» такой популярный сегодня термин, как «беспилотник». Сейчас «дронами» никого не удивить, а в то время считалось необходимым для изучения его аэродинамических характеристик создать летающую лабораторию на базе вертолета Ми-8. Аппарат был вынесен впереди фюзеляжа вне зоны аэродинамического влияния несущего винта и закреплен по статически определимой схеме на трех точках через двухкомпонентные тензовесы. Обработка полетной информации позволяла определить эффективную тягу силовой установки, лобовое сопротивление и подъемную силу объекта, величины управляющих аэродинамических сил и моментов рулей по тангажу, крену и рысканью, а также другие динамические характеристики.

Работа над этим проектом дала мне очень много – азы проектирования и расчета тензовесов под руководством «внуков Н.Е. Жуковского»; освоение тонкостей механического производства упругих элементов, наклейки и монтажа тензорезисторов. В то время процессами наклейки и монтажа тензорезисторов руководила Алевтина Викентьевна Волчек. В последующие годы, начиная с первых трудных «подвальных» лет «Тензо-М», она была нашим «гуру» в данных технологиях.

Одновременно развивалась и «земная» тема – динамометрический стенд тяги ЛИИ необходимо было тоже модернизировать путем замены механических динамометров на тензодатчики. Закупка в Европе требовала больших денег и времени – коллеги «самолетчики-прочнисты» одолжили нам толстый каталог немецкой фирмы «НВМ», с которой судьба сведет нас ближе существенно позже – через десятилетия. Цена датчиков была такова, что казалось, будто их производят не люди в Дармштадте, который находится от нас всего в 2000 км, а на Марсе или Луне! В этот момент и пришло прозрение – стране нужны свои сило- и весоизмерительные тензорезисторные датчики самого высокого уровня качества – не хуже европейского! Требовалось только соединить знания и опыт наших ученых-авиаторов в области тензометрических измерений сил и моментов с производственными возможностями нашей металлургии, химической и электронной промышленности, и плавно войти в устоявшуюся годами европейскую гамму типоразмеров тензодатчиков.

Ставший позднее известным «быстрый» китайский путь освоения производства датчиков-клонов путем копирования закупленных у лучших мировых фирм образцов, нам не подходил – не позволяли наша российская культура и глубокое инженерное образование. Кроме того, у нас не было возможности и средств закупить импортные датчики в короткие сроки из-за действовавших тогда правил и государственной монополии на внешнюю торговлю. Зато было очень интересно решать эти инженерные задачки «с отягощением», будучи ограниченным габаритно-установочными размерами, формой, электрическими и другими «европейскими» параметрами датчика.

В конце 1989 года мне пришлось подумать об увольнении из ЛИИ и основании малого предприятия, которое бы занималось исключительно производством тензодатчиков для промышленности, поскольку совмещать научно-экспериментальную работу, связанную с испытаниями силовых установок самолетов, и разработку датчиков стало очень трудно. Принять это нелегкое решение помогла вера в то, что скоро мы обязательно будем серийно производить лучшие в мире тензодатчики!

2. Первая пятилетка – 1990…1995 - «Из подвала – на Западный рынок!»

«Из подвала – на Западный рынок!» - такой бодрящий газетный заголовок висел за стеклом книжного шкафа в нашей комнатке подвала-бомбоубежища, в которой мы с Михаилом Михайловичем Ракитиным оказались за неимением других вариантов, и где проработали первые пять лет новой самостоятельной жизни. Нам тогда было уже (или еще!) 39 и 43 года соответственно!

Первый датчик типа «1190» (это означало ноябрь 1990 г.) и первые платформенные весы ВП-5 были разработаны и изготовлены для Госснаба СССР, который тогда располагался в Орликовом переулке. Платформа размером 1,5 х 1,5 м грузоподъемностью 5 тонн была сотовой конструкции. Ее половинки мы заказали по отдельному договору на заводе «Молния» из титановых сот. По уникальному сочетанию жесткости, легкости и прочности - конструкция этих весов не имеет аналогов во всем мире и является непревзойденной до сих пор! Весы экспонировались на выставке «Мера 1992» на ВДНХ и очень удивили своим малым весом «европейских» посетителей, которые периодически водили к нашему стенду друг друга, чтобы показать коллегам большие «удивительные русские весы», которые можно было оторвать от пола одной рукой!

Чуть позже родился алюминиевый датчик класса «сингл-пойнт» типа «2410» для счетных весов ВСТ-6 и ВСТ-60, разработка которых была заказана весовым заводом «Прибордеталь» из подмосковного Орехово-Зуево. Холодное «гайдаровское лето» 1992 года «посадило» многие заводы на картотеки, в том числе и нашего заказчика, который расплачивался за выполненную работу «бартером» - своей продукцией (механическими весами НРБ-10). Это заставило нас задуматься о переходе к производству конечного продукта – весов – своими силами, чего вначале мы делать не собирались! Для создания первого вторичного весового электронного прибора - весового терминала, названного «Тензомер», привлекли Якова Арапова из Чебоксар. Он стал нашим сотрудником и вскоре переехал в Люберцы на ПМЖ. О нем и о наших «электронщиках» мы расскажем несколько позже!

Почему так случилось, что на сегодняшний день от завода «Прибордеталь», основанного текстильным магнатом Саввой Морозовым еще в 19 веке, осталось только название, его большой земельный участок продан и теперь сдается в аренду разным фирмам, а «Тензо-М» есть и развивается, хотя весы мы начали производить на несколько десятилетий позже? Наверное, потому, что очень хотелось выжить, а другой возможности у нас не было, вернуться в авиацию было уже нельзя – ситуация там тоже становилась «нерадостной». Работы становилось все меньше, а инфляция сильно опережала рост заработной платы. Инженерам приходилось подрабатывать грузчиками на загрузке Ил-76, вылетавших с импортным ширпотребом в восточные регионы страны!

Выжить было можно, только быстро реагируя на потребности рынка. Тогдашний рынок в нашей непрерывно беднеющей стране был очень «узким» – это были производство и реализация самых необходимых продуктов питания и простейших стойматериалов. Возникали новые частные предприятия мясной индустрии, мукомольной и комбикормовой промышленности, по переработке молока и выпуску бетона, асфальта, отделочных строительных материалов и т.д.

После рекламы в журнале «Измерительная техника» первые заказы на датчики были получены от крупнейшего производителя стиральных порошков, немецкой фирмы «ХЕНКЕЛЬ-ЮГ» из Энгельса и компании «ЭЛЕКТРОПРИБОР» из Чебоксар. Тензорезисторы для них изготавливали из полуфабрикатов, фотолитография которых делалась сначала в Жуковском, а позже – по заказу «на стороне» по нашим фотошаблонам. Купили и «втиснули» в подвал первые фрезерный станок и сварочный аппарат. Места в подвале катастрофически не хватало!

В то время с нами стал работать А.С. Агеев. Он был талантливым электронщиком и «рукастым» монтажником, поэтому первые платформенные весы, заказанные Пресненским колбасным заводом, мы произвели довольно быстро. Следующим заказчиком из мясной индустрии стал Бусиновский мясокомбинат, на котором последовательно были установлены первые четверо низкопрофильных весов типа «ВПН» на 500 кг с платформой из нержавеющей стали, которые позже мы прозвали «пятисоткой» (рис.1). Самым большим и постоянным заказчиком в то время стал «Щелковский экспериментальный МПЗ», на котором наши весы работали на всех стадиях технологического процесса - от холодильников (монорельсовые «ВМ» и врезные платформенные весы «ВП») до отдела реализации («пятисотки», а также настольные и напольные «ВПА»). Частично эти заводы расплачивались за весы своей продукцией, которая тогда являлась «дефицитом». Это помогало нам кормить свои семьи!

Рис.1. «Пятисотка» - наши электронные платформенные низкопрофильные весы ВПН-500-1010 из нержавеющей стали – «бестселлер», используемый большинством крупных и средних предприятий мясной индустрии страны, обладатель диплома РОСТЕСТ-МОСКВА «100 лучших товаров России»

В 1993 году наши весы стали проникать и в другие отрасли – пищевую и химическую промышленность, производство бетона и асфальта, металлургию и металлоторговлю. Ширились и наши ряды – в работу включился Б.Ш. Фример, с которым мы учились в одной группе в МАИ, начиная с первого курса, и два лета работали в институтском стройотряде в Дивногорске на Красноярской ГЭС. Прекрасный технолог, конструктор, а также сварщик с высшим образованием (пригодился опыт стройотряда), он руководил и непосредственно участвовал в первых монтажах весов в сложных условиях (рис.2).

Рис.2. Руководители предприятия – Фример Б.Ш., Сенянский М.В., Агеев А.С. и Ракитин М.М. (слева направо, 2000 г.)

Американский «МАРС» заказывал у нас весы и ТВЭУ (тензометрические весоизмерительные устройства) для своих новых фабрик в России. В декабре мы купили свою первую «ГАЗЕЛЬ» с номером «372» и на ней ездили в Ступинский район к «американцам». Зимние морозные школьные каникулы 1994 года мы провели на «МАРСЕ» - монтировали дозирующие системы приготовления кормов для домашних животных.

Это небольшое на тот момент предприятие находилось в деревне Лужники. Многие талантливые инженеры с авиационных предприятий Ступино вынуждены были в то время работать «не по специальности», поскольку американцы платили им хорошо, а за эффективные технические решения и пуски новых техпроцессов в срок регулярно продвигали по «зарплатной» и служебной лестницам. Позже, эти инженеры рекомендовали нас на кондитерскую фабрику в соседней деревне Ситенка, которая и начала тогда производить знаменитые шоколадки, круглосуточно рекламируемые тогда по телевизору под музыку группы «Rolling Stones»! Сюда мы поставляли низкопрофильные напольные платформенные весы, которые рабочие так и прозвали «ситенка»!

Параллельно с зарабатываем «хлеба насущного», мы спроектировали и изготовили первую эталонную машину прямого нагружения на 2 тонны с немагнитными гирями! Они были отлиты из чугуна и обработаны на токарно-карусельном станке. Я очень гордился ею! Эта машина и по сей день успешно работает на предприятии. А в подвале-бомбоубежище, в котором мы тогда трудились, под нее пришлось отрыть глубокий приямок, который периодически затапливали грунтовые воды, просачивавшиеся весной внутрь фундамента!

Параллельно были разработаны новые весовые терминалы типа «ТВ», которые теперь для нас производили наши партнеры в Зеленограде. Многие годы сотрудничества с ними показали, что такая форма «оптимизации деятельности», называемая нынче модным словом «аутсорсинг», все-таки, не очень подходит для России. По моему мнению, линия ответственности за качество твоей продукции, тем более, такой важной, как «мозги» весов – их микропоцессорные весовые терминалы, – не должна прерываться границами юридических лиц и территориальной разобщенностью! Озвучиваемая вслух практика коллег-конкурентов говорит, что такое, якобы возможно, даже когда ввозишь приборы из Китая! Однако, мы имеем другой опыт, другую точку зрения и этому не верим!

Позже мы были вынуждены организовать свое производство весовой электроники и нисколько не жалеем об этом. Все участники процесса производства должны находиться на борту одного судна! Нынешние времена с их «санкционным беспределом» подтверждают правильность нашего выбора!

3. Вторая пятилетка – 1995…2000 годы – «Весы с Российским сердцем!»

В конце 1994 года мы арендовали новые производственные площади в Люберцах в здании СКБ ВИНИТИ на улице Волковской, 69 недалеко от станции. Это был качественный рывок вперед – на пятом этаже располагались офисные и лабораторные помещения, а в отдельной пристройке на первом - механический цех со сварочным и сборочным участками. Простаивавшие у хозяев токарные и фрезерные станки мы взяли в аренду и превратились в маленький весовой заводик. Приняли на работу станочников.

Это были лучшие люди в своих профессиях – из-за «перестроечной» политики Горбачева и Ельцина оборонные и авиационные предприятия уже не могли обеспечить их работой и прежней высокой зарплатой – поэтому они без колебаний принимали наши приглашения, несмотря даже на то, что зарплата у нас на первых порах была ненамного выше. Для этих тружеников, прежде всего, было важно работать, а не сидеть без дела. В то время на работу пришли В.И. Поцепаев, А.В. Воронин, Д.В. Головкин, В.С. Матюхин, А.Н. Сергеев, С.Н. Горюшкин. Наша численность увеличилась до 40 человек!

Приняв на себя большую ответственность за материальное благосостояние семей, влившихся в наш маленький коллектив новых людей, мы должны были нарастить продажи, осваивая новые сегменты рынка весового оборудования. Поскольку весы являются средством учета сырья и готовой продукции в любой отрасли промышленности, мы предлагали потенциальным заказчикам рассматривать их как машинку для подсчета денег. При их использовании прибыль любого бизнеса равна разности материальных потоков на выходе и входе, умноженных на соответствующие цены готовой продукции и сырья. Люди начинали понимать, что эта «машинка» должна быть точной, желательно новой, и без ошибок «считать денежные купюры»! Вспоминая сегодня нашу тогдашнюю практику, удивляешься этому стратегическому видению роли электронных весов в разных видах бизнеса, связанных с материальным производством. Они могли и должны были дать их владельцам гораздом больше, чем просто значения массы груза, которые весовщица, например, по имени Жанна, записывала от руки в потрепанный весовой журнал!

Для достижения новых возможностей и целей, мы вместе с метрологом и технологом предприятия любой отрасли производства «погружались» в их производственный процесс и намечали необходимые точки учета сырья, полуфабрикатов и продукции, в которых потом устанавливались наши весы. Одним из первых масштабных проектов такого рода, было оснащение новой весоизмерительной техникой флагмана мясной индустрии страны – знаменитого мясокомбината имени А.И. Микояна. В лучшие советские годы он выпускал более 300 тонн мясной продукции большой номенклатуры в сутки!

Нам сильно повезло с этой работой, потому что именно там мы прошли свои «весовые университеты» вместе с удивительным человеком - одним из лучших в то время главных метрологов страны - Татьяной Павловной Сурмак. Она досконально знала весь сложнейший, как мы тогда поняли, технологический процесс переработки и хранения мясного сырья, полуфабрикатов и готовой продукции. В процессе производства по предписанию технологов, взвешиваемые продукты меняли не только свой состав, но и физическое состояние – от твердого, как камень, куска замороженного мяса до пластичной многокомпонентной смеси фарша докторской колбасы и, далее, до вновь замороженной порции товара, отгружаемого конечному потребителю. И перепад температур от минус 200С до кипения или копчения, и обратно! И все это требовало весового контроля на всех важных технологических переходах, точках передачи материальной ответственности, включая отгрузку потребителю!

В течение нескольких лет мы постепенно оснастили комбинат нашими весами, не только полностью вытеснив старые механические весы, но и заранее реализовав еще не провозглашенную тогда Президентом, политику импортозамещения. Одна матерая немецкая фирма, специализировавшаяся на поставках весов мясным предприятиям, вынуждена была отступить! Нельзя сказать, что все проходило гладко – таких тяжелых условий эксплуатации, как на мясоперерабатывающих предприятиях нет ни в одной другой отрасли. Это, прежде всего, большая влажность, воздействие агрессивных жидкостей, моющих растворов, удары и сильные вибрации от технологического оборудования, нередко и попытки несанкционированного вмешательства персонала, низкая его квалификация и т.д. Несмотря на эти трудности, сотрудничество с «Микояном», сохранившим своих самых квалифицированных технических специалистов, технологов и метрологов продолжается – поставляются новые весы, запасные части (тензодатчики, электроника, кабели) и программное обеспечение.

Как это ни странно звучит, но именно «мясники» дали существенный толчок в части повышения надежности наших весов и тензодатчиков. Уже более 20 лет мы изготавливаем датчики, в основном, из нержавеющей стали. Отработали технологии ее обработки резанием, термической обработки и лазерной сварки, позволяющей защитить внутренние полости датчика с наивысшей степенью защиты IP68. На «Микояне» были установлены и трое автомобильных весов, бывшие одними из первых. На самых больших из них – ВА-60-18-3 мы провели вместе с ВНИИМС первые испытания с целью утверждения типа средства измерений! Их проводил С.А. Павлов, бывший начальник лаборатории массы этого института. Прекрасный человек, очень квалифицированный метролог и ученый, он привил нам научный неформальный подход к проведению испытаний. Многие из его уроков мы помним и используем до сих пор при проведении испытаний десятков других весов и систем!

В 1996 году во дворе СКБ ВИНИТИ мы решились построить новый цех для сварки автомобильных и вагонных весов. Растущее число заказов на них уже не позволяло нам надеяться на смежников, у которых мы поначалу размещали заказы на сварку крупногабаритных металлоконструкций. Первые вагонные весы типа РД-100 были изготовлены для речного порта в Азове. Мы полностью изготовили их в новом цехе и позже смонтировали в Ростовской области. Активное участие в этой работе принимали М.И. Фонурин, С.С. Орлов и А.А. Федюнин.

Создавая «с нуля» непривычные поначалу для нас, однако, традиционные, с точки зрения используемых технологий производства грузоприемных устройств весов, мы не должны были забывать о нашей главной теме – производстве и разработке тензорезисторных датчиков. Если варить платформы весов могли многие предприятия, то проектировать новые конструкции и совершенствовать технологии изготовления датчиков, основы которых мы унаследовали в ЦАГИ от «внуков» Н.Е. Жуковского, могли в стране только мы! К сожалению, сегодня, спустя почти 30 лет относительно описываемых событий, в нашей узкой отрасли мало что изменилось! Редкие предприятия, называющие себя производителями, к сожалению, идут самым коротким, но прибыльным и быстрым путем – «лепят» свои этикетки на ввезенные из Китая дешевые датчики, называя этот процесс «аутсорсингом» и получая даже на это «непонятно что» российские Свидетельства и Сертификаты.

Эта пятилетка была ознаменована еще одним важным событием - рождением мирового «бестселлера» - датчика М70 мембранного типа, непревзойденного до настоящего времени конкурентами – лучшими мировыми фирмами (рис.3). Попытки создания мембранного датчика «до нашей эры» предпринимались несколькими ведущими мировыми производителями, в том числе, и «НВМ». Однако, никому не удавалось получить погрешность меньше 0,1% - не могли победить нелинейность его нагрузочной характеристики. В.А. Годзиковский, пришедший к нам на работу в 1996 году, смог решить эту проблему! Крупнейшим их покупателем стала тогда фирма «АСОТ» опытнейшего весовщика из Латвии В.Н. Богомолова. Он использовал их в низкопрофильных вагонных весах своей оригинальной конструкции! Спустя 10…12 лет Ю.А. Ханов усовершенствует профиль мембраны М70 и его «младшего брата» М50 на основе разработанной им теории нелинейной деформации при трехосном нагружении упругого тела и добьется выдающихся результатов, характеризующихся классом точности С5…С10 по МОЗМ Р76!

Рис.3. Весоизмерительный тензорезисторный датчик М70

В 1996 году на базе нового датчика М70 мы разработали и приступили к выпуску крановых весов «ВК», названных позже «Ветеран». Получили на них Сертификат Госстандарта и, позже, Разрешение Гостехнадзора, позволявшие не только производить с их помощью учет отгружаемого металла, но и использовать весы в качестве грузозахватного приспособления! Никто из наших коллег и конкурентов такого разрешения получить не смог!

Следующий 1997 год ознаменовался рядом знаковых и публичных событий, таких как получение первого диплома «100 лучших товаров России» на «пятисотку» - весы ВПН-500-1010, вступление в клуб «Московское качество» при РОСТЕСТ-МОСКВА, поездка в Китай в составе делегации промышленников Московской области, первое участие в выставке «РЫБА» в Санк-Петербуоге и знакомство с производством широко известного тогда предприятия «ПЕТРОВЕС».

К сожалению, в наших тензорезисторных датчиках тоже была, и какое-то время будет, малая доля импортных комплектующих. Из-за развала в нашей стране целого ряда тонких производств в химической и металлургической промышленности, начиная примерно с 1995 года, мы были вынуждены перейти на использование импортных тензорезисторов и клеев, применяемых для их фиксации на теле упругого элемента датчика. Следует подчеркнуть, что мы используем эти комплектующие только от лучших мировых производителей, таких как «НВМ» и «Флинтек» (Германия) и «ММ» (США). С фирмой «НВМ», ныне «НВК» (Хоттингер, Брюль и Кьер) мы стали работать, как раз в 1997 году на Люберецкой площадке, а в 2000 г. после завершения доскональных испытаний, приступили к массовым закупкам. Сотрудничество оказалось обоюдно полезным – немцам пришлось подтянуть свои критерии качества до тех уровней, к которым мы привыкли в авиации. Большинство закупаемых тензорезисторов выпускается по нашим техническим заданиям и не может быть отгружено больше никому!

Такие же тесные в техническом плане отношения сложились у нас и фирмой «Флинтек», с основателем которой, шведом Рюне Флинтом, мы познакомились еще в 2002 году! Их фабрики находятся на Цейлоне в республике Шри-Ланка и мы посещали их дважды (рис.4)! На заводе НВК в Дармштадте, родине нашей последней императрицы Александры Федоровны, герцогини Гессен-Дармштадской, мы бываем ежегодно с целью уточнения объема поставок на следующий год.

Рис.4. На фабрике тензодатчиков фирмы «Флинтек» на Шри-Ланке. Основатель фирмы Р. Флинт, М. Сенянский и директор фабрики Г. Хольм (слева направо)

Одной из главных наших «фишек» является технология и метод компенсации ползучести металла упругого элемента посредством подбора формы тензорезистора. Суть состоит в том, что необходимо добиться постоянства показаний датчика в течение получаса после приложения максимальной нагрузки, удерживая их в пределах 0,01%! Это непросто и достигается годами экспериментов! И резисторы, и фольга, которую применяет «НВК» для их изготовления, и нержавеющая сталь упругого элемента, и технологии механической и термической обработки – все должно быть выверено и в процессе производства поддерживаться на требуемых высоких уровнях! Это немного сложней, чем закупить партию датчиков в Китае, качество которой покупатель, не имея необходимого лабораторного и испытательного оборудования, даже проверить не может!

Оборудование для исследований и производства датчиков каждый производитель проектирует и изготавливает сам! Именно здесь совершенствуются и оттачиваются навыки, рождаются новые идеи и творческие замыслы. Именно на этих работах растут и приобретают опыт наши разработчики. Они работают над тем, чтобы наши весы и другая весоизмерительная техника имели «российское сердце» - разработанные и произведенные нами сило- и весоизмерительные тензорезисторные датчики!

1998 год – бурный рост прерывается августовским «дефолтом». Рубль падает с 6 до 24 за доллар, конкуренты-импортеры проседают, а наши продажи растут. Провели первую модернизацию бункерных учетных весов на Ярославском мукомольном заводе. Познакомились с конкурентами, переживающими кризис с нами – «ФИЗТЕХ», «АСИ», «МАССА-К», «ПЕТВЕС» и «МЕРА». Нас было мало, но мы тогда многое делали сами. Это вызывало уважение и даже роднило. Разрабатывались и внедрялись первые дозаторы, появились первые серийные бункерные весы с цилиндрическим бункером. Казалось, что энергии и площадей хватит на 20 лет! Численность коллектива выросла до 70 человек!

4. Третья пятилетка - 2000…2005 годы – «Индустриализация»

В первые дни дефолта 1998 года – 17…19 августа – мы заключили договор о покупке незавершенного строительством 4-хэтажного здания вблизи платформы Красково Московско-Рязанской железной дороги. Оно простояло брошенным около 8 лет, из-за чего протекало от крыши до первого этажа, на котором был земляной пол, усеянный бутылками из под спиртного! В то время улица плохо освещалась в темное время суток и здание служило пристанищем для бомжей и пьяниц. Идущие с электрички красковчане старались быстрее миновать это место. В связи с начавшимся неуклонным падением рубля от 6 в августе до 24 в декабре рублей за 1 USD, наш процесс оплаты растянулся до конца года, однако, мы уже начали в здании восстановительные работы. Усилили фундаменты, заново переложили мягкую кровлю и т.д.

Это был первый глобальный экономический кризис в истории предприятия, который мы пережили, как теперь понимаем, достаточно легко. С одной стороны, цена здания в рублях выросла многократно и процесс выплаты растянулся надолго, а с другой, мы, как российские производители, минимально зависящие от импорта и курса доллара, получили на рынке значительное преимущество. Некоторые наши коллеги и конкуренты, бравшие для закупок импортных комплектующих кредиты в валюте, оказались в трудном положении.

Приток рублевой массы позволил нам не только продержаться на плаву, но и финансировать восстановительные работы по приобретенному зданию. Работы выполнял Воскресенский трест «Мособлстрой-5». Трудились профессионально и быстро. Поэтому в ноябре 1999 года мы собрали государственную комиссию и подписали акт сдачи Лабораторно-производственного корпуса (ЛПК) в эксплуатацию. Тогда этого 4-этажного здания площадью порядка 3400 кв. метров хватало не только для размещения производства датчиков, но и весов! И, конечно, лабораторно-стендового исследовательского оборудования.

На специальном фундаменте были установлены 2 прекрасные советские эталонные силозадающие машины ОСМ-II-5 на нагрузки 5 т и 50 кН. Интересно то, что после одной из инспекций нашей метрологической базы, проведенной РОСТЕСТ-МОСКВА, нам было рекомендовано определить значение местного ускорения свободного падения (g) в месте установки машин с целью установления точной связи между единицами силы и массы. Эту задачу для нас решили научные сотрудники Института Физики Земли Академии наук России. Табличка с точным значением «g» с большим количеством знаков после запятой, висит у нас на видном месте и до сих пор вызывает восхищение у заказчиков и партнеров, в том числе, и иностранных!

Метрологический потенциал этих рычажных машин, спроектированных и построенных Армавирским заводом испытательных машин, в советское время был настолько велик, что позже, при участии ученых-метрологов ВНИИМ им. Д.И. Менделеева, мы повысили их класс точности до 0,01%, включив в новую поверочную схему страны по силе в качестве рабочих эталонов!

Интересен тот факт, что в то время государство предоставляло льготы по налогу на прибыль тем предприятиям, которые вкладывали средства в развитие основных фондов. После сдачи ЛПК в эксплуатацию этими льготами, естественно, воспользовались и мы. И вскоре, конечно, последовала проверка областной налоговой инспекции. Оказывается, по словам инспектора, наше здание было в 1999 г. единственным объектом недвижимости производственного назначения, сданным в эксплуатацию во всей наше многомилионной Московской области. В то время строили и сдавали лишь коттеджи, рынки и магазины, а производственные здания бросали и рушили! Наш объект и предприятие приятно удивили его, в чем он признался позже в неофициальной беседе!

Так формировался стиль жизни и работы «ТЕНЗО-М». Вокруг торгуют - мы производим. Рядом строят многоэтажное жилье, осложняя и без того сложную демографическую ситуацию в ближнем Подмосковье – мы изобретаем и выходим на первые позиции в России и Европе в области весостроения и измерения сил! Этому нас непрерывно учила Советская Родина и в октябрятском, и в пионерском, и в комсомольском возрастах!

Весной 2000 г. на новую территорию первыми переехали наши женщины – монтажницы тензорезисторов (тогда 4-го цеха). Именно от их аккуратности и профессиональных навыков, в первую очередь, зависит качество датчиков, являющихся «российским сердцем» наших весов и дозаторов! Для них были спроектированы и изготовлены специально новые рабочие места - столы с локальной вытяжкой, специальными микропаяльниками с термостабилизированными жалами, освещением и микроскопами. Чистота и низкая запыленность в помещении поддерживается созданием в нем небольшого избыточного давления, контроля температуры и относительной влажности (рис.5). Заработал грузовой лифт, доставлявший упругие элементы с первого этажа после ультразвуковой промывки в наклейку, и обратно, смонтированные уже датчики на участки нормирования, термокомпенсации и испытаний.

Рис.5. Цех монтажа тензорезисторов в новом здании в Красково, 2000 г.

В производстве датчиков царил определяющий лозунг «Авиационные традиции качества», мотивировавший всех трудиться без брака и на совесть! Все понимали, что наш коллектив это экипаж одного корабля, на котором судьба каждого не только в его руках, но и в руках соседа! Сдельная оплата труда внедрялась здесь очень постепенно, без спешки, так, чтобы не было нарушений техпроцесса. Четвертый этаж – наши лучшие в мире женщины, работающие на наклейке и монтаже тензорезисторов, это наше все! Четвертый этаж - это люди, в основном, конечно, женского пола, страстно любящие свое дело, приходящие на работу по своей инициативе часто даже в выходные дни! Думаю, что в Европе такое невозможно в принципе, в Китае думаю тоже, хотя на предприятиях нашего профиля в выходные дни бывать не приходилось!

В начале 2000 года приняли участие в выставке «Московская область на пороге 3-го тысячелетия» в только что открытом Гостином Дворе. На весах ВПН-500 взвесили Москву и Московскую область вместе – Лужкова и Громова! (Рис. 6.).

Рис.6. Взвешиваем губернатора Громова Б.В. на «пятисотке», выставка «Московская область на пороге третьего тысячелетия». Москва, Гостиный двор

Летом были изготовлены и установлены первые весовыбойные дозаторы "Гамма" в Саратове и Ярославле, а также бункерные весы "Сигма". Мельница Раменского КХП была оснащена бункерными весами "Поток" вместо механических бункерных весов швейцарской фирмы «Buhler AG», работавших там с 1972 года, когда в Швейцарии по указанию Председателя Совета Министров СССР А.Н. Косыгина была закуплена первая комплектная мельница производительностью до 500 т муки в сутки. Позже авиационные и оборонные предприятия страны воспроизвели комплекты ее технологического оборудования и выпустили тиражом около 70 комплектов для вновь построенных мельниц в крупных городах, таких как Старый Оскол, Курск, Челябинск, Белгород и других.

Так для нас открылся новый рынок дозаторов и бункерных весов, освоением которого мы занимались около 10 лет. В начале этого пути был создан отдел автоматики, позднее названный АВИДО. С целью унификации широкой гаммы дозаторов и бункерных весов был сделан очень важный шаг - разработана серия агрегатированных весов и дозаторов АВБ и АКД, позволивший собирать новые дозирующие и взвешивающие системы для любых сыпучих продуктов с разными типами питателей (шнеки, ленточные транспортеры, вибролотки и т.д.), разными объемами бункеров и заслонками с пневматиечским или электрическим приводом.

В середине 2000 года мы поняли, что для производства автомобильных весов, ставших в то время нашим самым прибыльным продуктом, нам срочно необходимо построить новый просторный цех. Опыт работы с трестом «Мособлстрой 5» позволял надеяться на то, что мы сможем построить его за 1 год. Проект был сделан нашим авиационным профильным институтом «Авиаприборпроект», сохранившим на то время свои главные кадры. Находился он вблизи здания Бородинской панорамы на улице Кульнева рядом с Первым Московским приборостроительным заводом (МПЗ), входившим ранее в Министерство авиационной промышленности СССР. Одним из известных его продуктов был серийно выпускавшийся пилотажно-навигационный комплекс для самолета Ту-154. В наши дни, к сожалению, на его территории в сданных в аренду цехах находится тривиальный технопарк.

Первую сваю фундамента забили 30 июня 2000 года, а ровно через год мы получили готовое здание цеха крупногабаритных металлоконструкций весов под номером №5. В начале он был оснащен всего одним мостовым краном грузоподъемностью 10 тонн производства Магнитогорского кранового завода. Этот кран надежно работает у нас до сих пор, хотя прошло, без малого, уже 20 лет! С целью удаления сварочных газов, согласно проекту, цех был оснащен мощными системами приточной и вытяжной вентиляции.

Для обеспечения надлежащего качества сварных швов мы стали внедрять сварочные полуавтоматы. К сожалению, ими оказались финские аппараты фирмы «KEMPPI» очень популярные в нашей стране. Сопоставимые по технологическим возможностям и надежности работы отечественные аппараты появились значительно позже! Приобрели еще и плазменную резку для раскроя листов стали длиной 6 м.

Трест «Мособлстрой-5» вел в то время одновременно три объекта на нашей территории – реконструкцию ангара для размещения сервисного центра, выполнявшего ремонты наших весов, привозимых заказчиком, а также строительство вертикального стенда для отработки дозаторов сыпучих материалов. Он был похож на мини элеватор, так как был оснащен вертикальным транспортером – норией, подававшей материал вверх, например, зерно, в расходный бункер. Из него материал поступал на исследуемые весы и далее, через них в приемный бункер. Гонять материал через весы можно было бесконечно. Без такого стенда отлаживать бункерные весы и дозаторы было бы очень сложно!

Одновременно, происходили большие изменения и в процессах механической обработки упругих элементов датчиков. Постепенно мы поштучно закупали и внедряли обрабатывающие центры с ЧПУ – цена, конечно, кусалась! Кредитами практически не пользовались, так как процент тогда для реального сектора экономики казался чудовищным! Первыми станками с ЧПУ были четырехкоординатный фрезерный и токарный фирмы «CINCINNATI», купленные нами в ноябре 2001 года (рис.7).

Рис.7. Наш первый обрабатывающий центр с ЧПУ «Arrow» фирмы CICINNATI

Название этой фирмы отпечаталось в нашем студенческом сознании еще на 4-м курсе во время прохождения технологической практики на моторном заводе «Красный октябрь» в Тушино. Эта американская фирма поставила в СССР еще во время войны по лендлизу многие тысячи станков, которые, спустя почти 30 лет, успешно работали в цехах этого прославленного предприятия. Позже мы побывали на ее заводе в английском Бирмингеме и увидели, что его цеха из векового красного кирпича обеспечены работой лишь на неполную рабочую неделю – промышленного «бума» уже в 2002 году в Англии не наблюдалось!

При внедрении станков мы на практике ощутили прославленное «европейское качество». Видимо, во времена правления Маргарет Тэтчер в промышленности Великобритании дела с качеством обстояли еще хуже, что заставило ее обязать Британский институт стандартов (BSI) заняться разработкой системы управления качеством, которая была описана в новом стандарте BS 9001, послужившем позже основой для общеевропейского стандарта ISO 9001, который теперь знает весь мир! Прославленное десятилетиями английское «железо» действительно работало без замечаний, однако, система ЧПУ постоянно сбоила, особенно в летнее время, что заставило нас установить на этом участке очень дорогой промышленный кондиционер и доказать фирме необходимость продления гарантийного срока эксплуатации станков до двух лет!

Мы сделали из этих первых уроков внедрения ЧПУ правильные выводы и впредь покупаем станки с ЧПУ, оснащенные системой и программным обеспечением японской фирмы FANUC. Здесь следует добавить, что покупать «европейское качество» мы бросились не сразу, изучив вначале отечественный рынок таких станков, однако, на тот момент времени, к нашему великому сожалению, купить на Родине было нечего!

Обычно, в тех случаях, когда это возможно, мы всегда выбираем продукцию своих коллег – отечественных производителей - и сейчас мы видим, как качество ее постепенно улучшается. Это хорошо видно, например, в автомобилестроении – фургоны «NEXT» существенно лучше первых грузопассажирских «Газелей»! Наш сервисный центр ездит только на автомобилях марки «ГАЗ»!

Как сейчас понимаем, наша «третья пятилетка», начавшаяся на своей земле в Красково, была, по сути, «пятилеткой индустриализации» предприятия. В те годы нам хотелось создать образцовое производство, которое ничем бы не уступало европейским лидерам в нашей отрасли. Мы много ездили в то время, стараясь внедрить лучшее из того, что видели у них. Мы побывали на НВК (Германия, тогда НВМ), FLINTEC (Шри-Ланка и Германия), GTM (Германия), BILANCIAI (Италия), BUHLER (Швейцария), EVERY-BERKEL (Англия), BYSTRONIC (Швейцария) и других.

В январе 2002 года мы с Б.Ш. Фримером побывали в Швейцарии на фирме BYSTRONIC с целью изучения возможности использования лазерной установки для изготовления листовых деталей платформенных весов и дозаторов. Нам показали новые технологии раскроя и гибки, изготовив в течение 20 минут, включая написание программ обработки, маленький весовой бункер, аналогичный комплексу «ПОТОК». После демонстрации работы такого оборудования в соседнем городе на заводе фирмы BUHLER, мы приняли решение приобрести лазерный комплекс BYSTAR и пресс-листогиб HAMMERLE. Листогиб этой фирмы в то время был единственным прессом в мире, использовавшим метод гиба «на трех точках», запатентованный тем самым инженером, который изготовил нам пробный бункер за 20 минут!

Оборудование стоило очень дорого! Начали торговаться. Продавцы тоже были в трудном положении – после теракта 11 сентября 2001 года во Всемирном торговом центре в Нью-Йорке и спада туризма, продажи оборудования для обработки металлического листа упали. Наша продажа могла стать для швейцарцев первой в 2002 году! Договорились о 20%-ной скидке с поставкой оборудования в Москву после его демонстрации на выставке «Металлообработка» в Экспоцентре на Красной Пресне! Покупали оборудование в лизинг через компанию «Балтийский лизинг» при «Промстройбанке-СПб». Они имели лицензию №1 от Минфина России! В июле 2002 года оборудование заработало. В то время такие станки были в диковинку в нашей стране, поэтому 5 человек программистов и производственников весной отправляли на обучение в Швейцарию!

В феврале провели первый семинар наших партнеров. Многие теперь стали конкурентами и сами делают весы. В апреле впервые участвовали в выставке «ИНТЕРПАК» в Дюссельдорфе. Реализовали крупный проект оснащения весовым и дозирующим оборудованием завода по производству растворимого кофе фирмы "Русский продукт". Разработан и после испытаний на нашем вертикальном стенде на крупнейшей в Европе парфюмерно-косметической фабрике "Свобода" внедрен дозатор очень плохо сыпучего продукта триклозан.

Летом того же года, благодаря просьбе и европейским рекомендациям Президента МНТО Приборостроителей России Гения Ивановича Кавалерова и его супруги Галины Андреевны - главного редактора журнала «Приборы», в 2002 году я, Сенянский Михаил Васильевич стал представлять Россию в IMEKO (Международная конфедерация приборостроителей и метрологов) в качестве участника комитета ТС-3 – «Масса и сила».

В сентябре 2002 г. мы впервые приняли участие в конференции нашего комитета в Брауншвайге, где находится головная организация по стандартизации и метрологии Германии – РТВ. Так мы оказались в кругу лучших и самых авторитетных в Европе метрологов в области измерения механических величин из Германии, Франции, Италии, Великобритании, Финляндии и Венгрии. Оказывается, сама IMEKO была создана в 1960-е годы группой социалистических стран под руководством СССР. В 2002 году ее Генеральным секретарем был Тамаш Кемени, главный метролог Будапештского завода «Метрипонд», большой друг Г.И. Кавалерова и нашей страны! Впоследствии, мы тесно общались с ним по вопросам законодательной метрологии.

После развала СССР «верховную власть» в IMEKO взяли в свои руки немцы из РТВ, лучшие из которых, к нашему счастью были ранее сотрудника метрологического института ГДР, который находился в Берлине. После объединения Западной и Восточной Германий всех метрологов, за исключением пенсионеров, собрали в РТВ!

В конце года в Государственном Кремлевском Дворце ЗАО «ВИК «Тензо-М» наградили Дипломом Победителя Третьего Всероссийского конкурса «1000 лучших предприятий России» за высокую деловую активность и эффективную деятельность в 2002 году! 1 октября 2004 года был создан «Торговый Дом «ТЕНЗО-М». В него вошли отделы продаж и маркетинга, сервисный центр.

5. Четвертая пятилетка – 2005…2010 - «Кризиса мы не ждали!»

В начале 2005 года численность работающих, включая Торговый Дом, составляла 407 человек. Год прошел под знаком «АБСУ». Основные силы КБ и производства брошены на прорыв нового для нас рынка бетоносмесительных установок. Сражались с турками, итальянцами и немцами, не считая соотечественников. Первая АБСУ-30 была продана комбинату «МОСИНЖБЕТОН» и установлена в районе метро «Беговая» (рис.8). Всего было выпущено 7 таких установок. Наша АБСУ была надежнее, чем у конкурентов, более точными были, естественно, и дозаторы цемента, воды, инертных добавок. Но и дороже, вследствие этого! Турки сильно демпинговали, поэтому с началом кризиса 2008 года, мы прекратили выпуск этих установок. В этой работе мы получили ценный опыт создания сложных систем, однако, в целом, сейчас этот «зигзаг» нашей деятельности следует признать ошибочным – надо было использовать ресурсы для прорыва вперед на своем узком участке рынка весового оборудования.

Рис.8. Наша «проба пера» - бетоносмесительная установка АБСУ-30 на заводе крупнейшего производителя бетона в Москве - треста «Мосинжбетон»

Начато проектирование завода премиксов в Лакинске. Приступили к серийному выпуску автомобильных весов в России – ВА «САХАЛИН», ставшими впоследствии самыми массовыми в России! Этот шаг был абсолютно верным, но его можно было сделать раньше и шагнуть вперед шире! В области развития инфраструктуры, в ноябре введен встрой склад металлопроката и готовой продукции. Производство автомобильных весов – перестало «задыхаться» на оказавшихся уже недостаточными площадях цеха № 5. В августе 2006 года была введена в эксплуатацию пристройка к зданию лабораторно-производственного корпуса, в которой разместились производители датчиков и электроники, конференц-зал, КБ и новая столовая.

В 2006 и 2007 годах мы стремительно развивались – ничего не предвещало никаких новых дефолтов и кризисов – новое оборудование и введенные в строй новые производственные площади начинали давать отдачу и окупать себя. Пожалуй, 2007 год по количеству произведенных весов долго оставался непревзойденным! Рынок требовал и поглощал тысячи платформенных весов и дозаторов. В апреле участвуем в международной выставке «ВИКТАМ» в Утрехте. Чуть ранее завершили испытания и получили международные сертификаты OIML в Финляндии на датчики Т2 и Т4! В сентябре – пуск и презентация завода премиксов для фирмы «НЕОКОРМ» в Лакинске.

Как показывал ежегодный обмен по росту или падению объемом производства среди членов МАПВТ, накануне в 2006 году, мы стали самыми крупными производителями весоизмерительной техники в России! Эти данные по изменению суммарных объемов производства всех членов ассоциации мы должны были передавать в европейскую ассоциацию СЕСIР. Ассоциация была образована в 2001 году. Наше предприятие, наряду с другими ведущими производителями, какими как «Масса-К», «АСИ» и другие, было среди учредителей этой общественной организации. В течение 4-х лет я был ее Президентом.

Темпы строительства новых производственных площадей не уменьшались – осенью 2007 годы мы ввели в эксплуатацию два новых здания – «Петродворец» и «Петросарай» - так острословы-рабочие окрестили их. Дело в том, что всеми стройками руководит у нас заместитель генерального директора по инфраструктуре Петров А.Е. Поэтому любое сооружение, построенное под его руководством, получало из уст рабочих какое-то красивое имя. Так, в середине территории появилась асфальтированная площадь «Петроплац», а экспериментальная асфальтовая дорога для исследования первых систем автоматического весового контроля СВК – была названа «проспектом Петрова»! В цехе «Петродворца» мы разместили эталонные силозадающие машины на 1 и 2 МН, а также машины прямого нагружения ЭСМП-20, 5 и 0,5. Здание более утилитарной формы под названием «Петросарай» приняло под свою крышу рабочих и оборудование цеха №2, изготавливающего металлоконструкции дозаторов и бункерных весов.

Оба здания были введены в строй осенью 2007 года. Тогда мы, конечно, устраивали по этому поводу торжественные митинги с приглашением местной администрации и перерезанием красной ленточки! Помню, что «Петродворец», являющийся по сути метрологическим корпусом, мы открывали в конце ноября накануне выборов в Государственную Думу. Машинный зал по проекту должен быть оснащен кондиционированием воздуха, а сами эталонные машины установлены на отдельном массивном фундаменте, не связанном со свайным фундаментом здания! Сама большая из них ЭСМР-200 аттестована ВНИИМ им. Менделеева в качестве рабочего эталона, входящего в состав новой поверочной схемы по силе.

В мае 2008 года прошли без замечаний сертификацию системы менеджмента качества по стандарту ИСО 9001-2008 Британским институтом стандартов (BSI). В конце сентября почуяли неладное – продажи за месяц упали на 10%. Оказалось, что это было только начало. В октябре хуже, в ноябре еще хуже, если бы не выигранный в ФТС тендер на поставку около 50 автомобильных весов «РУБЕЖ» для международных автомобильных пунктов пропуска (МАПП). Нас спас этот Госзаказ. Правда, надо было иметь в портфеле эту эксклюзивную разработку – «статодинамические» весы, о которых конкуренты даже еще не мечтали. Получили диплом «100 лучших товаров России» за весы «САХАЛИН», а также награду «За изобилие и процветание «России».

«Серединный» 2008 год этой пятилетки принес всему миру очередной экономический кризис. В середине сентября продажи резко упали, как будто кто-то сверху дернул рычаг какого-то экономического рубильника. Экономисты сравнивали этот кризис с «великой» американской депрессией прошлого века. Мы тоже собирались на совещания по управлению качеством, хотя заранее уже сворачивали эти «взрослые игрища». Действительность промывала всем нам мозги и никакая ИСО 9001 помочь в экстремальных условиях ничем не могла!

Гораздо больше помогали семинары М. Хазина и В. Мозженкова. Суть состояла в том, что затраты надо было обязательно снизить. Остановить падение продаж можно было только снижением цен – это был еще один довод в пользу урезания затрат. Мозженков позже подтвердил правильность своих рекомендаций, подняв в первом квартале 2009 года продажи созданной им «АУДИ-Таганка» и завоевав звание «Лучший менеджер Ауди» в Европе 2009 года!

Прежде всего, мы остановили рост складских запасов, которые успели вырасти до полугодовых! Уменьшение объемом производства потребовало сокращения численности персонала. Это было самым трудным, потому что касалось судеб наших сотрудников и их семей! По состоянию на август 2008 общая численность работающих в ЗАО «Весоизмерительная компания «ТЕНЗО-М» и Торговом Доме «ТЕНЗО-М» составляла 524 человека! Это было существенно больше, чем на любом другом предприятии нашей отрасли в России! Такая ситуация сложилась в результате того, что большинство руководителей направлений в течение ряда лет привыкло решать свои проблемы через численность, то есть «числом, а не умением!». Ну и «расхлебывать» пришлось самим! В разных подразделениях это проходило по-разному. В сложных ситуациях приходилось подключаться и мне! Самым тяжелым был период зима…весна 2008...2009 годов. Начал я «с себя» - со второстепенных для выживания предприятия должностей – секретарь Генерального директора и персональный водитель, Заместитель Генерального по безопасности с водителем, библиотекарь, неэффективные продавцы и т.д. Одновременно были проданы и возившие нас автомобили, что принесло пусть небольшие, но все-таки средства!

В конце марта в Питере состоялось очередное собрание ассоциации производителей весов (МАПВТ). У всех дела шли плохо. Несколько лучше чувствовали себя производители торговых весов. У нас была введена неполная рабочая неделя. Продажи в первом квартале упали почти вдвое. Для оживления сбыта нами было принято нелегкое решение о снижении цен на автомобильные весы на 30% - практически до уровня себестоимости. Важно было не остановиться, не вылететь с рынка. Ввели оценку и планирование результатов работы каждого Центра финансовой ответственности. Успешно прошли ресертификацию СМК по стандарту ИСО 9001-2008.

Для государственного эталона силы, размещенного во ВНИИМ им. Д.И. Менделеева, мы изготовили динамометры класса «0,0» по стандарту ISO-376. Среднеквадратическое отклонение (СКО) оказалось фантастически малым – всего 0,0015%! Одновременно, на базе «ТЕНЗО-М» приказом Руководителя Ростехрегулирования был создан Технический комитет по стандартизации в области измерений силы и массы ТК-310, председателем которого назначили Генерального директора Сенянского М.В. – то есть, меня.

Правительство напоминало об ответственности руководителей за невыплату зарплаты и задержку с платежами налогов. Люди увольнялись, хотя вокруг трудно было найти работу. Сразу вспомнились антикризисные рекомендации бизнес-тренеров, которые советовали во время кризиса стараться «быть ближе к конечному потребителю и государству». В этих условиях была поставлена новая для нас цель - получить заказы на весы от государственных контролирующих структур. К ним, прежде всего, относилась Федеральная служба РОСТРАНСНАДЗОР.

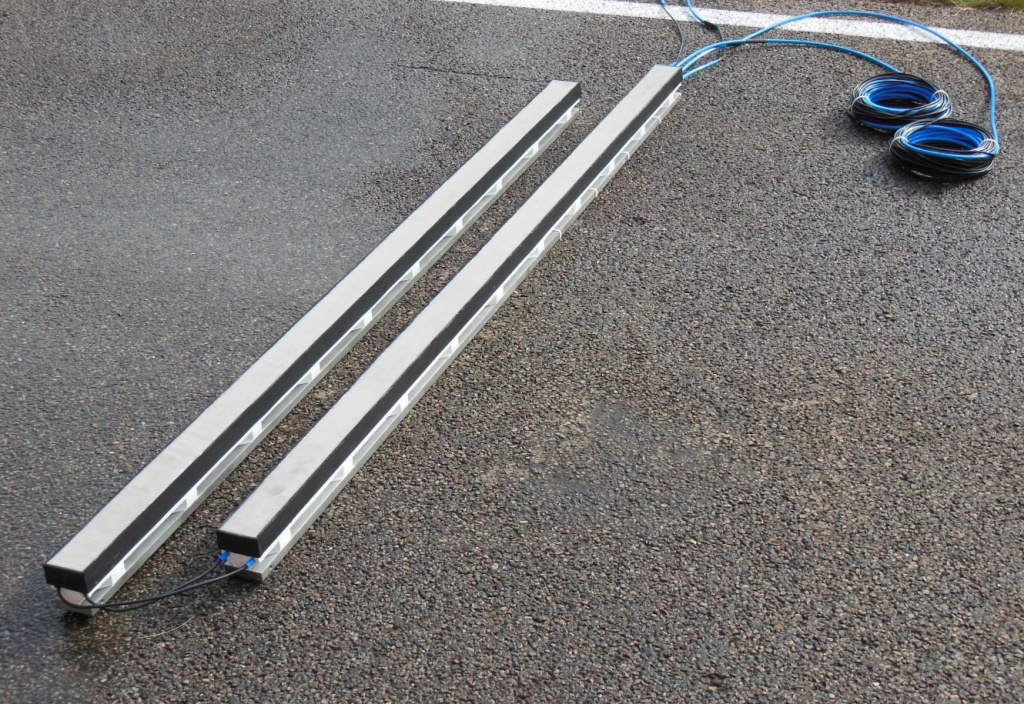

В кратчайшие сроки были разработаны портативные беспроводные автомобильные весы «ВА-П», не имеющие, как позже выяснилось, аналогов в мире (рис.9)! Разработчики датчиков и электроники благодаря кризису ускорились в 3…5 раз! Провели испытания весов с целью утверждения типа и запустили в серию.

Рис.9. Беспроводные портативные автомобильные весы ВА-20П, используемые сегодня практически всеми службами весового контроля грузового автотранспорта страны

Параллельно для них Хановым Ю.А. был разработан новый низкопрофильный датчик М22 мембранного типа. По габаритам мы ориентировались на похожий датчик одной из фирм, выпускавшийся серийно уже несколько лет. Однако, поставили более высокие цели – его степень герметичности должна быть лучше, чем у иностранного предшественника, а именно IP 68 вместо IP 67 по ГОСТ 14254, а опорная пята не должна была скользить по асфальту при торможении или трогании с места взвешиваемого автомобиля. Способ герметизации – лазерная сварка, поэтому материал – нержавеющая сталь!

Электроника тоже была революционной по тому времени – малогабаритные аккумуляторы обеспечивали питание датчиков и АЦП, а также платы беспроводного интерфейса Bluetooth. Ее автором был В.А. Решетников. Инспектора служб весового контроля были очень довольны тем, что при раскладке весов на площадке теперь не нужно было разматывать и сматывать десятки метров кабелей, что особенно было неприятно из-за снега и воды в межсезонье! Кроме того, недобросовестные водители лишались теперь возможности вывести весы из строя посредством «случайного» наезда на кабельную разводку. Новизна весов сработала незамедлительно – следующим летом мы выиграли тендер на поставку 18 передвижных постов весового контроля (ППВК) с весами «ВА-20П» на базе фургонов «Газель-2705», названных позже «ПЧЕЛА». И поставили их осенью! Далее история повторялась три или четыре года подряд. К счастью, оборудованием самих автомобилей нам больше заниматься не пришлось – каждому свое – мы поставляли только весы со специализированным программным обеспечением «PlatformsStation», которое позже полюбилось специалистам во всей стране, тем более, что оно постоянно совершенствовалось вместе с изменением законодательства в этой сфере, а скачать его можно бесплатно на нашем сайте и до сих пор! Постепенно мы стали экспертами в области весового контроля АТС!

Любопытно и то, что мы пытались выйти с этими весами и на внешний рынок. Для этого экспонировали их на крупнейшей в мире весовой выставке в Шанхае. С целью облегчения доставки весов багажом, сделали специальные две предельно легкие платформы размером «2/3» от реальной на 4-х вместо 6 датчиках. Для обеспечения полноценного визуального восприятия на выставочном стенде ставили сбоку пластиковое зеркало! В результате, наши «ВА-П» произвели фурор – они были вне конкуренции. Посыпались запросы из Австралии, Индии, ЮАР и Канады. Выставка проходила в апреле, а в июле мы обнаружили в патентном фонде Южной Кореи заявку на патент весов, полностью аналогичных нашим, но только на 8 датчиках! Быстро же работают их «изобретатели» и такие вот они толковые – раз зеркало удвоило, значит так и есть!

Следом началась работа над автоматической системой весового контроля СВК, которую поначалу назвали «РОГАТКА»! По рекомендации Заместителя начальника РТН Лямова Н.С., ставшего впоследствии Заместителем Министра Транспорта РФ, в конце мая 2009 года я слетал на пару дней в Польшу, чтобы изучить передовой европейский опыт. Оказалось, что развитые страны Европы и Америки опередили здесь нашу страну на 10…15 лет! Трудно было представить себе, что можно взвешивать грузовик в полосе его движения на дороге общего пользования на скорости 60 км/ч и более!

По возвращению из Европы, мы срочно собрали совещание, на котором обсудили возможные конструкции линейных силоизмерительных дорожных датчиков, аналогичных по назначению и параметрам выпускавшимся серийно уже в течение полутора десятков лет фирмой Кистлер в Швейцарии. Изобрели новые датчики М-40, автором которых был Ханов Ю.А., которого я два месяца убеждал в том, что он будет работать и измерять с нужной точностью! Поэтому вначале, собрали всего на 4-х из них первый модуль и врезали в асфальт. Оказалось, что работает! Взвешивает! Всем в это трудно было поверить! Сразу пригласили дорожников и заасфальтировали на территории завода «с нуля» 150-метровый участок асфальтобетонной дороги, названный позже проспектом Петрова, в которую в июле врезали уже полноразмерные модули и стали проводить испытания! (Рис.10).

Рис.10. Силоприемные модули системы автоматического весового контроля «СВК» перед установкой в асфальтобетонное покрытие

Наши электронщики тоже превзошли самих себя – Решетников В.А. разработал высочастотный контроллер для обработки тензосигналов силоприемных модулей, позволявший опрашивать их с частотой более 14 кГц! Это позволяло получить нам для вычисления осевой нагрузки на колесо АТС порядка 100 точек при требуемой максимальной скорости проезда 140 км/ч! Такого пока не достигла ни одна известная нам занимающаяся автоматическим весовым контролем фирма в мире! Первая «боевая» система уже в октябре 2010 года была смонтирована и сертифицирована на трассе М-9 «БАЛТИЯ» близ Ржева. Работа велась стремительно и в ее монтаже и испытаниях участвовали все разработчики, включая Генерального директора! Результат – отрыв от конкурентов на несколько лет.

На областном совещании промышленников Московской области в конце 2009 года Губернатор Московской области Б.В. Громов вручил «ТЕНЗО-М» медаль «За достижения в области промышленного производства»! Страна пробуждалась от кризисного оцепенения, пошли серьезные заказы на автомобильные весы. Планировали прирост объемов продаж на 15% в будущем 2010 году!

В начале 2010 года численность предприятия составляла только 372 человека, т.е. «боевые» потери за полтора кризисных года превысили четверть! Почти все подразделения перешли на полную рабочую неделю. Запасы на складах упали до минимума. Выработка на одного человека выросла, появилась надежда на возможность получения реальной прибыли. Реальный рост объемов в этом году превысил наши ожидания и составил более 20%!

6. Пятая пятилетка 2010…2015 гг. – «Эксперты весового контроля»

Оправившись от кризиса, во многом, благодаря правильно взятому курсу на завоевание лидирующей позиции в новой для нас теме весового контроля АТС и стремительной работе наших разработчиков, подкрепленной закаленным и слаженным коллективом производственников, мы ощутили грядущее смещение приоритетов нашей работы. Традиционные автомобильные весы статического взвешивания с полноразмерной платформой еще занимали первую ступень «пьедестала почета» среди других видов продукции. Более того, мы уверенно удерживали первенство в стране по производству и объему продаж этого типа средств измерений, как, впрочем, и в целом, по всей весоизмерительной технике!

Несмотря на то, что периодически нас бросало в разные стороны с целью решения интересных и перспективных, на первый взгляд, задач, взять хотя бы уникальную «МУХУ» - мобильную установку для производства холодного асфальта (рис.11), постепенно начали вырисовываться очертания трех основных направлений в весовом контроле, два из которых видели и «щупали» только мы. В это время нашим коллегам по весовому производству было не до этого – все соревновались в том, как продать побольше комплектов автомобильных весов, для чего цены снижались «ниже плинтуса» - до минимально возможных значений! Этими направлениями были портативные весы для «передвижек» - передвижных постов весового контроля (ППВК), системы и посты автоматического весового и габаритного контроля АТС в полосе движения без снижения скорости транспортного потока (АПВГК) и автоматические комплексы весогабаритного контроля на международных автомобильных пунктах пропуска (МАПП).

Рис.11. Мобильная установка для производства холодного асфальта «МУХА»

Наиболее интересными для нас, конечно, были АПВГК, которые почему-то у нас в стране дорожники с «нелегкой» европейской руки стали именовать аббревиатурой «WIM». Что в переводе с английского, означало «взвешивание в движении». Она была неточной, так как взвешивали в движении советские весовщики уже давно – существовали и даже серийно производились и вагонные, и автомобильные весы для взвешивания в движении, но на малой скорости – не более 10 км/ч! И на специально подготовленных участках железнодорожных путей или дорог! Эти факторы были ключевыми!

Сейчас же требовалось создать измерительные комплексы, которые могли бы определять осевые нагрузки, полную массу, габаритные размеры, межосевые расстояния, скорость АТС и распознавать его ГРЗ прямо на дороге без торможения транспортного потока. Как говорилось выше, специальный датчик и высокочастотный измерительный контроллер были нами созданы и прошли первые исследования на «проспекте Петрова», специально построенного на территории предприятия. Однако, его длины не хватало, чтобы грузовик мог разогнаться до скорости, большей 70 км/ч! Требовалось выйти на реальное шоссе, где можно было бы проехать по встроенным в асфальт датчикам со скоростью 140 км/ч! Пусть даже с нарушениями ПДД!

И такое место мы нашли! Это была автомагистраль М-9 «Балтия», где вблизи стационарного поста весового контроля (СПВК), расположенного на траверзе Ржева, дорожники разрешили установить нам первую СВК. После калибровки и сотен проездов грузовиков, по датчикам СВК со скоростью 142 км/ч буквально пронесся Форд «Фокус» под управлением Петрова, которого система успела взвесить и измерить все остальные параметры! И это повторяли много раз! Всеобщему ликованию, казалось, не было предела! Пригласили ученых - метрологов ВНИИМС, куда мы подали заявку на проведение испытаний с целью утверждения типа. Эти испытания были успешно проведены!

Дорожники доложили «выше» и мы уже готовились к скорому визиту Министра транспорта Левитина, однако, по каким-то причинам мероприятие перенесли, потом еще раз перенесли и стало понятно, что какие-то силы не могли допустить, чтобы отечественный производитель вдруг оказался первым на внутреннем рынке, да еще без европейских соперников! А им для проведения испытаний нужно было время. И они, конечно, нас догнали! Один из наших авторитетных ГЦИ СИ поставил процесс испытаний на конвейер, проведя поочередно испытания чешских, словацкой, австрийской и даже французской систем! «Справедливость» была восстановлена в 2011 году и «царит» по сей день!

В торгово-промышленной палате РФ (ТПП РФ) вскоре был создан экспертный Совет по этой проблеме во главе с Речицким В.И. Устраивались заседания по этой теме, где докладывались результаты командировок в Европу, показавших, что нам срочно необходимо внедрять такие системы. На одном из расширенных заседаний, куда меня случайно пригласили, слушая сладкоголосые презентации о Праге, я выступил и сказал, что гораздо ближе было бы съездить к нам Красково – всего час езды от Ильинки, где находится ТПП РФ, и даже привычное для докладчиков чешское пиво и «бехеровку» можем тоже предложить! И валюту государственную на командировку к нам тратить не нужно! Для большинства из присутствовавших – из МВД, МИНТРАНСа, РОСТРАНСНАДЗОРА, МИНПРОМТОРГА и других организаций – известие о существовании отечественного производителя АПВГК было неожиданным. Однако, поскольку до будущего поручения Президента об импортозамещении оставалось еще несколько лет, все чиновники продолжали «крутить педали» в сторону просвещенной Европы!

После завершения «СВК» испытаний с целью утверждения типа и получения первого в Росси свидетельства на такое средство измерений, нас пригласили с презентацией в Минтранс РФ. Председательствовал Первый замминистра Белозеров О.В., ныне руководитель РЖД. Помню, что нам очень понравилось его отношение, вопросы и то, как он спокойно и заинтересованно вел заседание. Главный вопрос, который его интересовал в тот момент – можно ли в ближайшем будущем внедрять автоматическое штрафование нарушителей, перегружающих свои автомобили, с целью обеспечения сохранности автомобильных дорог? Можно ли снизить погрешность взвешивания и измерения осевых нагрузок? В то время заявленные нами погрешности измерений осевых нагрузок ± 16% и полной массы ± 8% казались слишком большими! Такими были цифры и в американском стандарте ASTM - 1318.

Чехи и словаки пришли из Европы с погрешностями 11% и 5% соответственно, надеясь поэтому на немедленную победу в конкурентной борьбе! Меня всегда удивляло число 11, быстро узаконенное РОСТЕСТ-МОСКВА, хотя еще с Петровских времен в России действовали ряды предпочтительных чисел – 1, 2, 5, 10, 12, 15, 20 и т.д.?

Несмотря на «встречный ветер» со стороны ТПП, нам все-таки удалось получить заказ на установку первых двух АПВГК в Краснодарском крае! В декабре 2011 года мы запустили в эксплуатацию комплексные посты весогабаритного контроля на федеральной дороге Джубга-Сочи в районе поселка Чемитокважде и на 28 км дороги Адлер-Красная Поляна (теперь ее называют «старой»). Комплексными посты были потому, что помимо автоматической системы «СВК», установленной в «чемитке» в одной полосе движения перед эстакадой «Зубова Щель» в сторону Сочи и после эстакады, рядом с домиком стационарного весового контроля, были установлены еще и наши контрольные весы ВА-Д-20 (рис.12). С учетом того, что Краснодарский филиал РТН уже имел нашу «ПЧЕЛУ» с портативными ВА-20П, оказалось, что мы и вправду являемся «экспертами» в области весового контроля АТС!

Рис.12. Федеральная трасса Адлер-Красная Поляна, на которой установлена система «СВК» и стационарный пункт весового контроля

На дороге в Красную Поляну после «СВК» перед контрольным постом строительной организации «Олимпстрой», на котором производился досмотр всего грузового транспорта, идущего с олимпийскими грузами вверх по ущелью, также находился стационарный пост с весами ВА-Д-20. В то время еще даже и не мечтали о введении автоматического штрафования – «СВК» использовалась исключительно для предварительной селекции нарушителей перед контрольным взвешиванием на стационарных весах, как того требовал административный регламент. В результате мы получили два прекрасных метрологических полигона для исследования метрологических характеристик автоматической системы.

Надо сказать, что инспектора РОСТРАНСНАДЗОРа, работавшие на обоих постах, очень тщательно подходили к вопросу сходимости результатов автоматических и контрольных измерений. Благодаря их рекомендациям, мы вносили улучшающие измерения в программное обеспечение и неоднократно выезжали на место. Итогом годовых исследований явилась моя статья в журнал «Законодательная и прикладная метрология», опубликованная в январе 2013 года. Сделанные в ней выводы вскоре были использованы МИНТРАНСом при разработке Приложения 2 к известному Постановлению Правительства № 272 о правилах перевозки грузов автомобильным транспортом. Было введено понятие «группа сближенных осей». В связи с тем, что во время движения АТС внутри тележки происходит постоянное перераспределение осевых нагрузок, было предложено нормировать величину средней осевой нагрузки в группе осей или суммарную нагрузку на группу.

Помимо весового контроля жизнь на предприятии шла своим чередом – создавались новые весы и дозаторы, тензодатчики и электроника. Так, в марте 2011 года мы провели сервисное обслуживание и периодическую поверку самых высокогорных автомобильных весов в мире. Они были установлены нами в горном массиве Тянь-Шань на золотом руднике Кумтор в Киргизии на высоте 4200 м над уровнем моря и нормально проработали уже более 10 лет!

В этом же 2011 году был запущен в эксплуатацию новый завод премиксов в городе Лихославль Тверской области. С использованием опыта проектирования и монтажа аналогичного проекта в Лакинске, эта работа была выполнена в существенно более сжатые сроки (рис.13)!

Рис.13. Открытие нового завода премиксов в г.Лакинск Владимирской области

Дозирование компонентов в производстве премиксов является своеобразным «высшим пилотажем» в весодозировании. Дело в том, что число дозируемых компонентов, таких как аминокислоты, витамины, соли, наполнитель и носитель, может достигать 30, а их содержание в конечном продукте может изменяться от десятков граммов до сотен килограмм! Отдозировать такую смесь одним многокомпонентным дозатором с необходимой точностью невозможно, поэтому, например, заводы в Лакинске и Лихославле имеют по 4 многокомпонентных дозатора – больших, средних, малых и микрокомпонентов. И по два смесителя – один объемом 100 л, второй – 2 кубических метра! Однако, в последнее время появилась потребность в дозировании еще меньших доз – нескольких граммов. Мы создали и изготовили для разных заказчиков несколько таких дозаторов «нанокомпонентов»! (Рис. 14).

Рис.14. Многокомпонентный дозатор КМД-10-1-П

Накануне знаменательного события, к которому готовилась вся страна – Зимние Олимпийские игры 2014 года, мы по заказу Федерации бобслея изготовили специальные платформенные весы для взвешивания боба и команды (до 4-х человек) вместе с ним. За год до Олимпиады, зимой 2013 года, в Красной Поляне проходили тренировочные старты, на которых главный тренер нашей команды обнаружил, что каждый раз после финиша команда весит на несколько сотен грамм меньше и хотел предъявить претензии по поводу точности из работы. Однако, мы объяснили ему, что это систематическое различие в меньшую сторону говорит лишь о том, что в процессе цикла подъема и заезда, длящегося порядка часа, спортсмены теряют в весе – они ведь дышат и потеют, ожидают своей очереди, испаряя влагу с поверхности кожи в сухом зимнем горном воздухе (рис.15)! Оказалось, что раньше из-за более грубых весов этого эффекта ни спортсмены, ни тренеры не замечали, хотя было известно, что за одну дневную тренировку потери веса спортсменов могут достигать 1,5 …2 кг! В результате – Олимпийское Золото!

Рис.15. Четверка бобслеистов на наших весах ВПП-1-10-40 в Красной Поляне

За две недели до Олимпиады мы провели очередной ежегодный семинар наших представителей. На этот раз во Владивостоке – в комплексе зданий Дальневосточного Университета (ДВФУ) на острове Русский. Пленарное заседание проходило в зале «Морской» за большим круглым столом, за которым во время саммита в сентябре 2012 года сидели президенты Большой двадцатки! Сквозь громадную стеклянную стену размеров 10 х 40 метров открывался потрясающий вид на новый самый большой в мире вантовый мост (рис.16). В тот февральский день очень повезло с погодой! Перед главным корпусом была развернута экспозиция из наших платформенных и автомобильных весов, стояла в готовом состоянии наша передвижка «ПЧЕЛА» с весами ВА-20П и самая оснащенная гирями весовая лаборатория в Приморье наших партнеров ООО «ПРИЗМА» с 40 тоннами мер массы на борту! Н а семинару с докладами выступили светила отечественной метрологии – научные сотрудники ВНИИМ имени Д.И. Менделеева, ВНИИМС, Остривной А.Ф., Снегов В.С., Яншин В.Н., директор Приморского ЦСМ Завзятый В.И. и другие.

Рис.16. Семинар представителей в зале «Морской» одного из зданий Дальневосточного Университета (ДВФУ) на острове Русский

В том году произошло еще несколько примечательных событий – отгрузка на экспорт двух комплектов автомобильных весов «ФЕРМЕР». Их приобрела сельскохозяйственная фирма из Египта для взвешивания урожая овощей. А урожаев лука, например, у них в год бывает, оказывается целых три! Так, что наши весы достаточно загружены работой! При сдаче весов в третьем цехе, они были откалиброваны под значение ускорения свободного падения на месте их будущей эксплуатации. Как стало известно позже, весы прекрасно зарекомендовали себя в тяжелых африканских условиях эксплуатации и в следующем году египтяне купили еще двое таких весов!

Второе знаковое событие – успешное завершение испытаний новых прецизионных платформенных весов типа ВСПМ для поверки мерников. При максимальной нагрузке 1 т, цена их деления составляет 10 г! В переводе на понятный метрологам язык, надо сказать, что их точность соответствует числу делений 20 000! Иными словами, погрешность не превышает 0,005%! Это достигнуто за счет использования векторных весоизмерительных датчиков, новой многоканальной электроники и специального ПО! Создание таких весов позволяет повысить точность учета нефтепродуктов в два раза!

Третье приятное событие, завершающее пятую пятилетку, это выпуск 1000-х бункерных весов «ПОТОК»! В нашей стране они стали основным средством учета сыпучих продуктов в перерабатывающей промышленности и являются базовым элементом универсальных комплексов весодозирующего оборудования АКД.

7. Шестая пятилетка – 2015…2020 годы – «Векторы нашего развития»

Недавно я узнал, что трудно бывает оказаться первым! В прежние времена было ясно куда двигаться, поскольку впереди была «непаханая» целина рынка, а в пример для подражания можно было взять одну из лучших западных фирм! Вначале мы создавали свои аналоги их лучших видов продукции, затем совершенствовали свое производство по их образцу, затем открывали для себя новые тематические горизонты, боролись с кризисом и т.д. Весовой контроль стал главной и эффективной темой современности для нас в последнее время, но, тем не менее, начинаешь задумываться о наилучших направлениях дальнейшего развития предприятия. Каковы они? Ведь известно, что направление движения важнее скорости, с которой ты движешься!

Теперь уже трудно найти пример для подражания – западные фирмы идейно «измельчали» - ради снижения себестоимости бросились создавать производства в развивающихся странах. А это, оказывается, «путь в тупик» - даже Трамп призвал своих промышленников возвращать производства на территорию Штатов! Большинство наших весовщиков тоже старается прорваться вперед за счет последних возможностей снижения себестоимости, эксплуатируя старые темы, например, автомобильные весы. Экономии добиваются снижением металлоемкости или использованием дешевого труда мигрантов. В новые разработки вкладываются только крупные фирмы. Куда грести?

Наш великий учитель, отец русской авиации профессор Московского Униврситета им. М.В. Ломоносова, Николай Егорович Жуковский говорил, что «Человек полетит, опираясь не на силу своих крыльев, а на силу своего разума!». Его школа сильна тем, что приучила учеников, учеников его учеников (то есть «внуков по профессиональной линии») и нас, дай бог права называться его «правнуками», сначала семь раз подумать, а лишь потом делать – чертить, пилить, варить, клепать и экспериментировать! Блестящим примером является решение Жуковским проблемы гидравлического удара в водопроводах, возникшей на рубеже веков, которая сначала была описана дифференциальным уравнением, а затем аналитическое решение проверено экспериментом, поставленным с локальным водопроводом, собранном на Сухаревской башне в Москве! В то время, как в Германии в течение нескольких лет, несколько аспирантов его коллеги, известного на весь мир профессора гидро- и аэродинамики, тщетно ставили сотни экспериментов, разрывая километры водопроводных труб!

Как сделать автомобильные весы более полезными для потребителей? Какими новыми свойствами надо их наделить, чтобы они приобрели принципиально новое качество? Общаясь с сотрудниками ФТС в кризисные 2008…2009 годы, часто бывая на монтажах автомобильных весов и обучении работе с ними сотрудников на МАПП, мы поняли, что поток грузовых автомобилей непрерывно растет! Поэтому, с учетом перспектив, время взвешивания автомобиля надо резко сокращать. Привычное статического взвешивание, обеспечивающее высокую точность, занимало около 5 минут на одну «фуру»! Выдвинутые в 2014 новые требования предлагали поднять производительность пунктов пропуска до 600 грузовиков в сутки.

Помимо взвешивания и измерения осевых нагрузок, сотрудники ФТС согласно Постановлению Правительства от 2006 г. должны были производить и габаритный контроль АТС, который при измерении «вручную» занимал еще больше времени, чем взвешивание! У нас возникла мысль о создании автоматического комплекса весогабаритных измерений (ВГКА), который сочетал бы в себе прежде несовместимые возможности – высокую точность взвешивания в движении, равную статической, измерение трех габаритных размеров, осевых нагрузок, межосевых расстояний, а также распознавание ГРЗ тягача и полуприцепа, а также определение признаков нарушений правил перевозки грузов, оговоренных в Постановлении Правительства № 272. Комплекс ВГКА, созданный на базе наших автомобильных весов «Рубеж», получил название «Рубеж-М» и обладал набором именно тех функций, которые от него требовало время. Главное, что в процессе автоматических измерений практически полностью исключался «человеческий фактор», а больший объем работ выполнялся меньшей численностью персонала! Это соответствует тенденциям нашего времени!

В 2015 году мы со своим проектом в составе коллектива, сформированного из нескольких организаций РОСТЕХа, приняли участие в пилотном проекте на одном из МАПП Калининградской области. Заказчику наш ВГКА понравился и после устранения неизбежных в такой большой работе мелких недочетов и внесения усовершенствований по ходу дела, мы приняли решение о развитии этого направления. ВГКА стал одним из новых векторов нашего развития, суть которого состоит в расширении традиционных возможностей наших весов навстречу запросам клиентов, превращающих их в комплексы с принципиально новой потребительской стоимостью! Комплексами, открывающими нам путь в будущее!

В конце мая 2015 года решением Российского Союза Товаропроизводителей мы стали лауреатами ежегодной премии имени А.Н. Косыгина. Премия является символом общественного признания успехов, достигнутых предприятиями и организациями в реальных секторах экономики! Председателем комиссии РСТ является видный государственный деятель, последний Председатель Совета Министров СССР, Н.И. Рыжков (рис.17).

Рис.17. Вручение премии имени А.Н. Косыгина