Автоматизированный ввод цельного зерна в комбикорм

Штительман Б.А.

Кандидат технических наук,

Ведущий специалист

ЗАО «Весоизмерительная компания «Тензо-М»

АВТОМАТИЗИРОВАННЫЙ ВВОД ЦЕЛЬНОГО ЗЕРНА В КОМБИКОРМ

Начиная с 2010 г. ЗАО ВИК «Тензо-М» успешно решает задачу автоматизированного ввода зерна в потоке на комбикормовых заводах с помощью систем, построенных на базе выпускаемых фирмой лотковых расходомеров и дозаторов непрерывного действия для сыпучих продуктов.

Ввод цельного зерна, в частности, пшеницы в гранулированный комбикорм — один из современных технологических приемов повышения эффективности кормления бройлеров, находящий все большее распространение в мясном птицеводстве.

Согласно технологическому регламенту содержание цельного зерна в гранулированном комбикорме может составлять от 5 до 25% его массы. Главные требования к приготовлению такой смеси — высокая точность процентного соотношения компонентов и равномерность распределения зерна в массе комбикорма. К наиболее эффективным способам обеспечения равномерного состава смеси относится непрерывное (в потоке) пропорциональное дозирование ее компонентов. В рассматриваемом случае мы имеем дело с двухкомпонентной смесью, формируемой из гранулированного комбикорма и зерна. Состав смеси задается рецептом, определяющим процентное содержание каждого из компонентов в 100% массы смеси. Если процесс смесеприготовления непрерывный, то требования рецепта относятся к массовым расходам (производительности) потоков каждого компонента. При этом поток комбикорма является ведущим, так как его средняя величина и размах колебаний расхода задаются параметрами технологической линии, производящей и доставляющей комбикорм в точку ввода зерна. Соответственно, поток зерна должен рассматриваться как ведомый, поскольку в соответствии с рецептом его расход должен быть тесно связан с расходом комбикорма. Эта связь выражается следующей формулой:

Р1 = Р0 * Пз / (100 – Пз), (1)

где Р1 — расход ведомого потока зерна, т/ч; Р0 — расход ведущего потока комбикорма, т/ч; Пз — содержание зерна в конечной смеси,%.

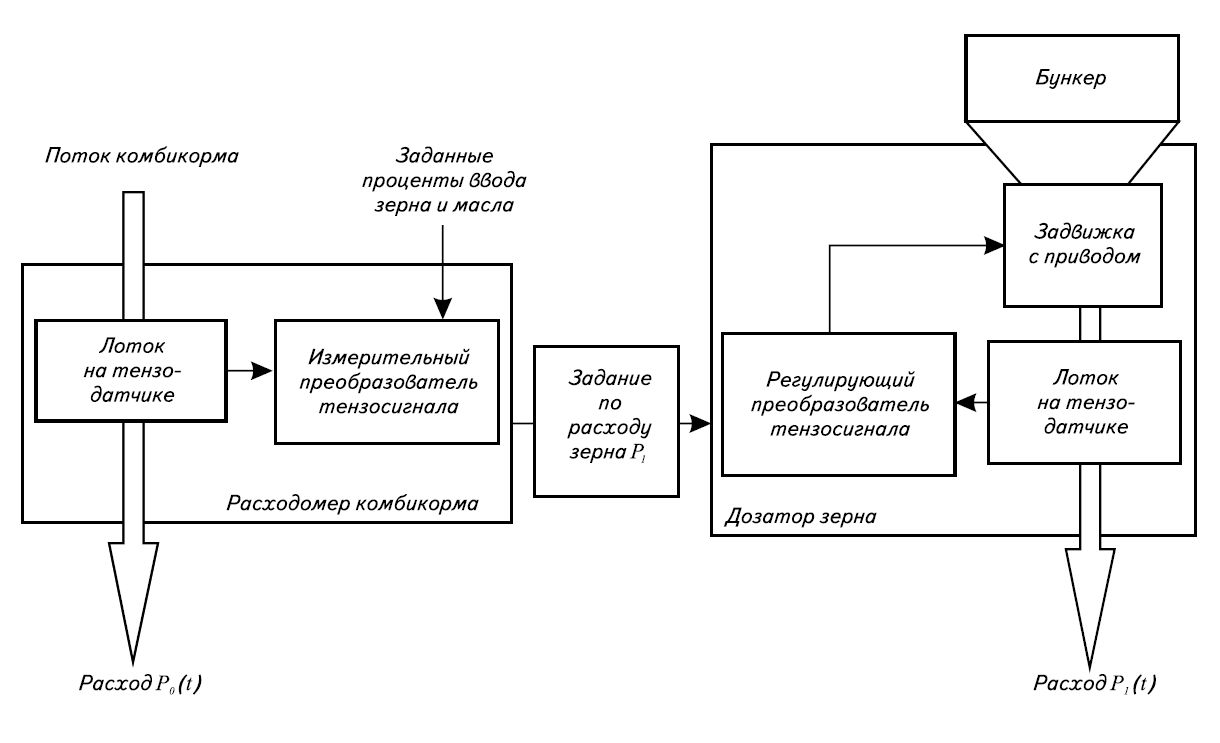

Из формулы (1) следует, что если расход комбикорма изменяется во времени, то для сохранения заданного состава смеси необходимо одновременно изменять по определенному закону и расход зерна. В теории управления материальными потоками такая задача называется автоматическим регулированием (стабилизацией) соотношения ведущего и ведомого потоков. Для решения этой задачи необходимо непрерывно, в автоматическом режиме измерять расход потока комбикорма, рассчитывать заданный расход зерна по рассматриваемой выше формуле и вводить результат расчета как задание в автоматический регулятор расхода зерна, он же — весовой дозатор непрерывного действия.

Зерно может вводиться в поток комбикорма одновременно еще с каким-либо компонентом, чаще всего с растительным маслом в установках финишного напыления. Как правило, фактический процент ввода масла в таких установках стабилизирован соответствующей автоматической системой, поэтому он априори принимается равным заданному. В этом случае для корректного расчета заданного расхода зерна используется уточненная формула:

Р1 = Р0 · Пз / (100 – Пз – Пм), (2)

где Пм — содержание третьего компонента, %.

На рисунке 1 приведена схема, отображающая способ построения и принцип действия такой системы. На рисунке 2 показаны измеритель массового расхода комбикорма (расходомер) «Альфа» исполнения «Лотос-75М» (справа) и дозатор зерна непрерывного действия «Альфа» исполнения «ДЛТ-40» (слева), применяемые нами для контроля и регулирования потоков. На рисунке 3 объединенный пульт управления системой с вторичными приборами расходомера и дозатора, которые, помимо измерения и регулирования расхода, выполняют также вычисление, накопление и хранение данных о массе пропущенных через них продуктов в специальных счетчиках.

Рис 1. Структурная схема системы автоматизированного ввода зерна в комбикорм

Рис 2. Дозатор зерна непрерывного действия (слева) и измеритель массового расхода комбикорма (справа)

Рис 3. Объединенный пульт управления системой

Первая система ввода зерна разработана и внедрена нами в 2010 г. на комбикормовом заводе в Нижегородской области. В 2016 г. еще шесть систем заработали на четырех заводах крупнейшего птицеводческого объединения в Белгородской и Тамбовской областях, а также на одном из комбикормовых заводов в Калужской области. Поставлено на объект и в первом квартале 2017 г. готовится к внедрению оборудование на племенной птицефабрике в Нижегородской области.

Перечисленные системы были реализованы в трех вариантах, различия которых обусловлены особенностями технологических схем и требованиями заказчиков.

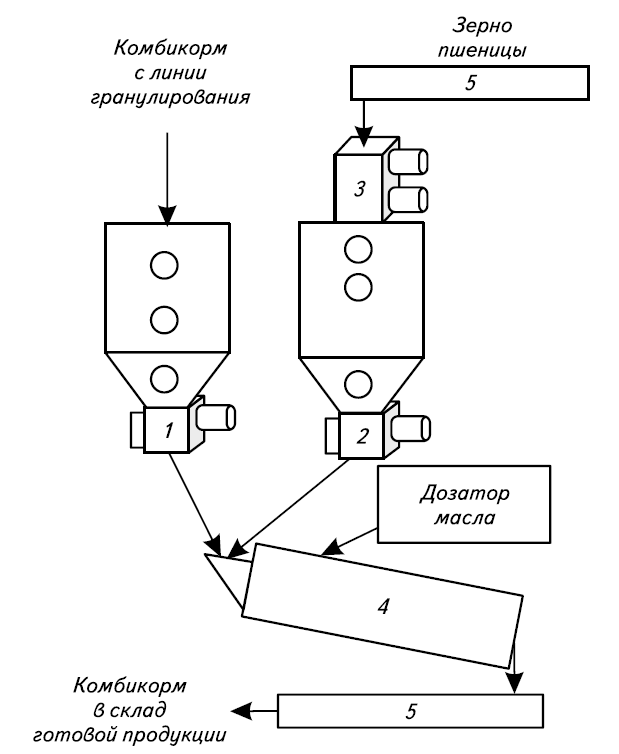

В первом варианте ввод зерна производился в установке фирмы «Бюлер» для финишного напыления масла (схема на рисунке 4). Установка принимала продукт с линии гранулирования в накопительный бункер, оборудованный электронным расходомером-дозатором MZAH «Флоубалансер». Дозатор стабилизировал заполнение бункера из охладителя путем регулирования выпуска корма по сигналам датчиков уровня. При этом расход комбикорма из бункера ступенчато изменялся в пределах 6-25 т/ч. Рядом с установкой был сооружен бункер для зерна вместимостью около 2,5 т. Коммерческий учет расходуемого зерна осуществлялся с помощью бункерных весов «Поток-60» производства ЗАО ВИК «Тензо-М», установленных на крыше бункера. Зерно вводилось по самотеку непосредственно в смесительный барабан через лотковый дозатор непрерывного действия «Альфа ДЛТ-40» параллельно с комбикормом. Токовый сигнал 4-20 мА, пропорциональный расходу комбикорма, принимали с аналогового выхода блока управления «Флоубалансера» в свободно программируемый промышленный контроллер, который в реальном времени вычислял заданный расход зерна и передавал его так же в виде токового сигнала в дозатор. Рецепт для расчета вводили вручную с клавиатуры контроллера.

Рис 4. Ввод цельного зерна в комбикорм при финишном напылении:

1 — дозатор «Флоубалансер» фирмы «Бюлер»; 2 — дозатор зерна; 3 — весы «Поток»; 4 — установка финишного

напыления фирмы «Бюлер»; 5 — цепной транспортер

Эта система была, по сути, успешно реализованным пилотным проектом, что позволило в процессе пуско-наладки и, особенно, при дальнейшей эксплуатации освоить технологию ввода зерна, отработать алгоритм и скорректировать технические решения системы для ее дальнейшего применения. В частности, было радикально усовершенствовано программное обеспечение вторичных приборов расходомера и дозатора зерна, что позволило отказаться от дополнительного промышленного контроллера и выполнять все функции системы исключительно вторичными приборами.

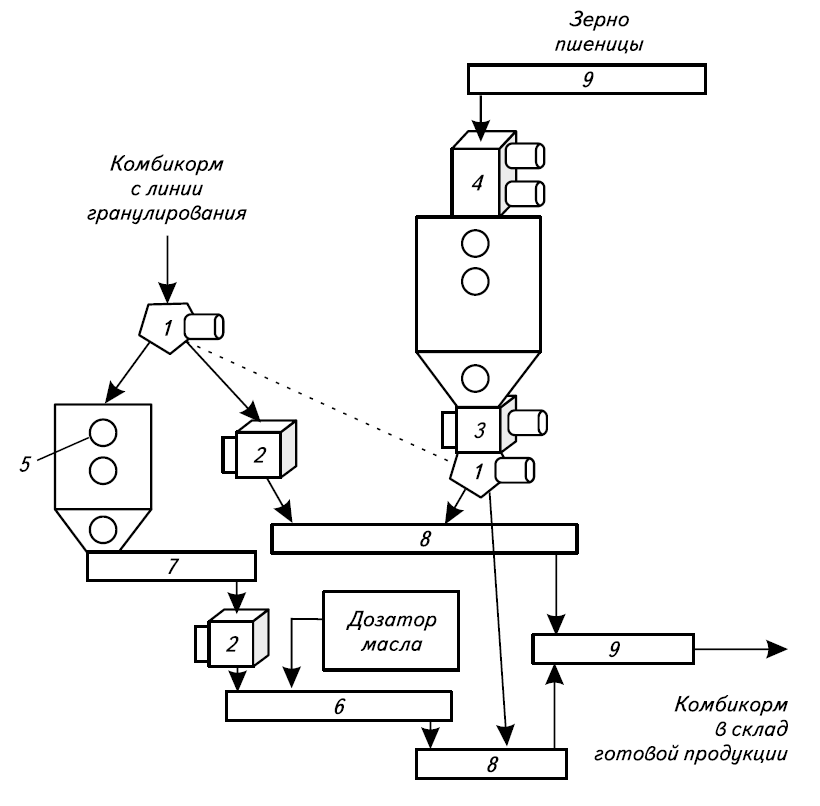

Второй вариант системы внедрен на четырех комбикормовых заводах. Они построены по единому проекту известной европейской фирмы. Схема, изображенная на рисунке 5, предусматривала подачу комбикорма с линии гранулирования в склад готовой продукции по двум альтернативным транспортным линиям: с финишным напылением масла и без такового.

Рис 5. Схема ввода цельного зерна в комбикорм при загрузке в склад готовой продукции:

1 — клапан перекидной с приводом; 2 — расходомер «Лотос-75М»; 3 — дозатор зерна «Альфа ДТЛ-40»; 4 — бункерные весы «Поток»;

5 — сигнализатор уровня; 6 — шнек финишного напыления; 7 — шнек с частотно регулируемым приводом; 8 — шнековый транспортер; 9 — цепной транспортер

Поскольку измерить расход только что обмасленных гранул лотковым преобразователем было невозможно, потребовалось организовать раздельный контроль расхода комбикорма в каждой из ветвей схемы. Зерно подавали в нужный поток через перекидной клапан, который дистанционно управлялся оператором с пульта системы и был сблокирован с аналогичным клапаном для комбикорма. Одновременно с переключением клапана к задающему входу дозатора зерна подключался выход расходомера соответствующего потока.

Система функционирует полностью автоматически. Перед подачей комбикорма на определенную линию оператор задает переключателем на пульте нужное направление подачи зерна и заносит в прибор расходомера выбранного потока необходимый процент ввода зерна. Если выбрано направление с напылением, вносится также процент ввода масла. Дозатор включается, как только расход комбикорма становится выше заданного минимального значения. Прибор расходомера непрерывно вычисляет расход зерна и передает его через токовый выход в регулирующий прибор дозатора. Далее дозатор отслеживает все изменения расхода комбикорма по формуле (2). При аварии на маршруте подача зерна прекращается, и после устранения неполадок, возобновляется автоматически. Прибор дозатора выдает в АСУ ТП завода аварийные сигналы диагностики о том, что нет зерна над дозатором или заслонка не закрылась полностью по команде «стоп».

При вводе систем в эксплуатацию расход гранулированного корма колебался в диапазоне 5-50 т/ч при среднем значении около 30 т/ч. Такие значительные колебания порождались работой выпускных устройств охладителей на линии гранулирования и регулированием уровня в бункере на линии финишного напыления. Тем не менее, колебания быстро и устойчиво отслеживались дозатором зерна.

По данным приемочных испытаний и опытной эксплуатации пяти систем, относительная погрешность измерения расхода комбикорма была порядка + 1,5%. Погрешность оценивалась путем сравнения данных протоколов дозирования с показаниями счетчиков расходомеров на дозах от 30 до 150 т. Содержание зерна в смеси задавали в диапазоне 5-15%. Лабораторные анализы подтвердили, что фактическое значение отличалось от заданного не более чем на + 0,2% при практически такой же равномерности распределения зерна в смеси, как и в смесителях периодического действия.

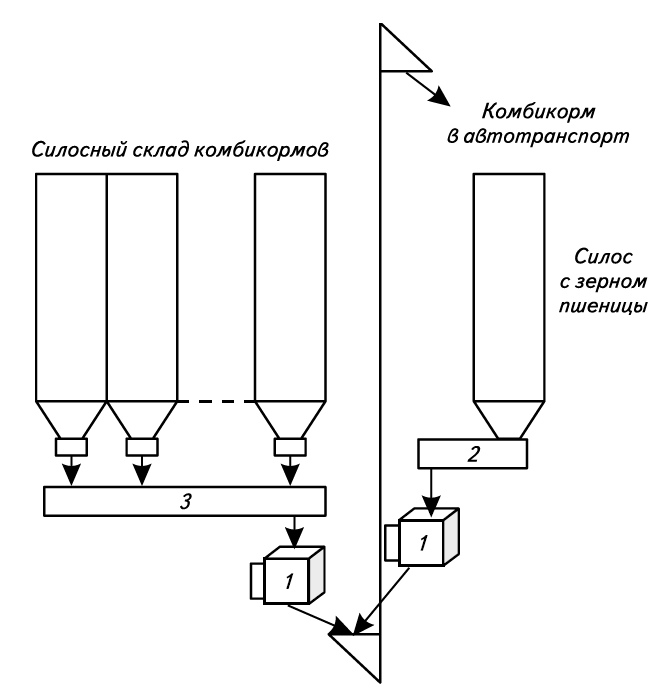

Третий вариант системы предусматривал ввод зерна в поток комбикорма, направляемого из силосов склада готовой продукции непосредственно на отгрузку в специализированный автотранспорт (рис. 6). Погрузка осуществлялась с производительностью до 65 т/ч при относительно высокой стабильности потока. Для хранения зерна был выделен крайний в ряду силос, из которого зерно вводилось одновременно с комбикормом в башмак нории, подающей смесь на участок погрузки.

Рис 6. Ввод цельного зерна в комбикорм при отпуске в автотранспорт:

1 — расходомер «Лотос»; 2 — шнек с частотно регулируемым приводом; 3 — цепной транспортер

В отличие от систем, описанных выше, по желанию заказчика дозатор зерна был выполнен на базе лоткового расходомера и шнекового питателя. Частота вращения привода питателя регулировалась с помощью преобразователя частоты тем же вторичным прибором, что и у дозатора с электроуправляемой заслонкой.

Данные взвешивания и лабораторных анализов, полученные при погрузке в автотранспорт около 1000 т кормов, практически совпали с результатами дозирования по второму варианту.

Существенно, что применение системы в складе силосного типа на участке отпуска обеспечивает не только пропорциональный ввод зерна в комбикорм, но и одновременно дозированную погрузку готовой смеси в транспорт с погрешностью до + 2%. Для этого используется штатная функция дискретного дозирования расходомера комбикорма, управляющая цепным транспортером через выход вторичного прибора.

Мы надеемся, что наш обширный практический опыт разработки и внедрения оборудования для автоматизированного пропорционального ввода зерна в гранулированный комбикорм вызовет интерес у птицеводов и будет способствовать повышению технико-экономической эффективности их предприятий.