Дозаторы добавок для установок электрошлакового рафинирования стали

|

Солнцев К.Е. |

Стали, выплавленные в кислородных конвертерах, мартеновских и электрических печах, не всегда удовлетворяют по своим свойствам требованиям современной техники. Для повышения их качества разработаны специальные технологические процессы, одним из которых является электрошлаковый рафинирующий переплав.

При электрошлаковом переплаве (ЭШП) из металла, подлежащего обработке, вначале изготавливают слитки. На установке ЭШП слитки переплавляемой стали используются в качестве расходуемого электрода, опускаемого в кристаллизатор с расплавленным шлаком (флюсом). Дном кристаллизатора изначально является поддон. Расплавленный флюс (смесь 60...65 % CaF2, 25...30 % Al2O3, CaO и другие добавки) обладает большим электрическим сопротивлением и при прохождении электрического тока в нем генерируется тепло, достаточное для расплавления электрода. Капли металла проходят слой шлака, очищаются от примесей, собираются в кристаллизаторе и затвердевают в изложнице, образуя слиток, опирающийся на поддон. При этом кристаллизация металла происходит последовательно и направлена снизу вверх, что способствует удалению неметаллических включений и пузырьков газа и тем самым образованию плотной и однородной структуры слитка.

В конце переплава поддон опускают и затвердевший слиток извлекают из изложницы. Современные установки ЭШП позволяют получать слитки различного сечения и массы.

Этот метод применяется для получения высококачественных шарикоподшипниковых сталей, жаропрочных сплавов и изготовления заготовок для деталей энергетического оборудования.

В процессе рафинирующего ЭШП производится, как правило, не только очистка от пузырьков газа и неметаллических включений, но и корректировка содержания легирующих добавок. В процессе непрерывного переплава часть шлака остается на поверхности кристаллизирующегося слитка, удаляется из процесса, поэтому необходимо постоянно пополнять количество шлака в ванне.

Также непрерывно в процессе переплава необходимо вносить легирующие (лигатура) и раскисляющие (раскислители) добавки.

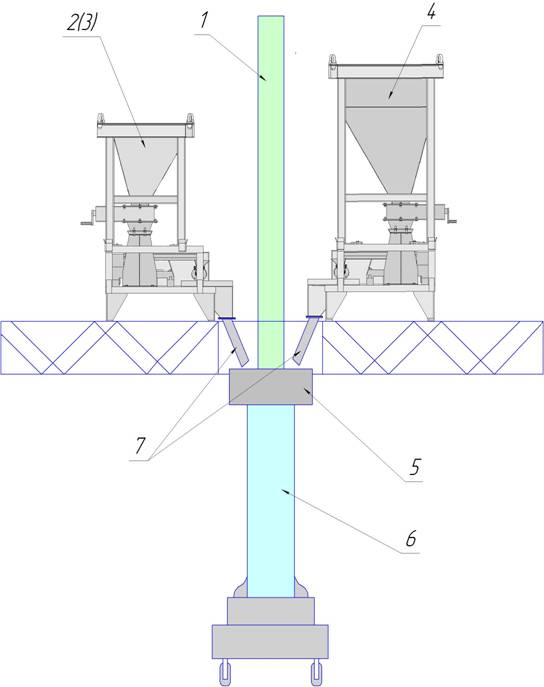

Таким образом, для работы установки рафинирующего ЭШП необходимо непрерывно с заданной массовой производительностью вносить в ванну с расплавом флюс, лигатуру и раскислители. Технологическая схема внесения добавок приведена на рис.1.

Рис. 1. Технологическая схема внесения добавок в печь ЭШП.

Переплавляемый электрод [1] опускается в кристаллизатор [5] с расплавленным флюсом и слоем жидкого металла под ним. На технологической площадке располагаются дозатор раскислителя [2], лигатуры [3] и флюса [4]. Отдозированные добавки по трубам [7] загружаются в верхнюю часть кристаллизатора. Кристаллизатор медленно перемещается вверх, оставляя внизу остывающий готовый слиток [6].

Для обеспечения непрерывной подачи сыпучих продуктов с заданной производительностью обычно используются бункерные системы с устройствами выгрузки изменяемой производительности, такими, как заслонка, шнек, ленточный питатель, тарельчатый питатель, вибропитатель и т.п.

На металлургическом производстве Машиностроительного Концерна ОРМЕТО-ЮУМЗ совместно с ООО «НПФ «КОМТЕРМ» под руководством «ЦНИИТМАШ» создается новая уникальная модульная печь ЭШП-15/30У, предназначенная для производства высококачественных сплошных, полых и фасонных заготовок из углеродистых, легированных и высоколегированных, в том числе высокохромистых сталей для энергетического, атомного, нефтехимического, тяжелого машиностроения и других отраслей промышленности. После завершения строительства печь будет обеспечивать возможность изготовления слитков диаметром до 2100 мм и массой до 120 т и полых слитков диаметром до 1800 мм и длиной до 10000 мм.

Специалистам весоизмерительной компании «Тензо-М» было предложено оснастить указанную печь дозаторами для внесения добавок.

Используемые в отечественном металлургическом производстве добавки поступают от производителей в виде смесей разнородных по размерам частиц. Размеры частиц флюса 0,1…20 мм, лигатуры – 0,5…10 мм, раскислителей - 0,1…10 мм.

При разработке технических решений по дозаторам флюса, лигатуры и раскислителей для указанной печи из-за большого разброса размеров частиц вносимых добавок было принято решение отказаться от принципа непрерывной подачи и перейти к дискретному внесению добавок порциями с заданной средней производительностью. Наличие ванны расплавленного металла, через которую протекает электрический ток, должно обеспечивать интенсивное перемешивание лигатуры и раскислителей с металлом и обеспечивать тем самым равномерность распределения добавок в основном металле. Набор дискретной дозы обеспечивает наиболее точное измерение веса вносимой добавки. При этом заданная средняя производительность внесения может обеспечиваться за счет длительности паузы между последовательными дискретными выгрузками.

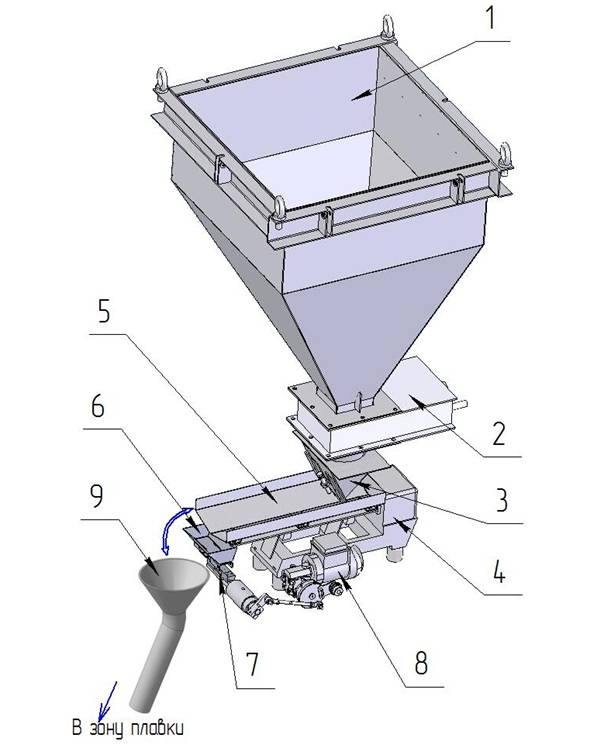

Принятые технические решения были реализованы в конструкции и рабочей программе дозаторов добавок. Конструктивная схема такого дозатора приведена на рис.2.

Рис. 2. Конструктивная схема дозатора добавок

Технологический запас компонента, рассчитанный на обеспечение переплава заданного слитка, на участке подготовки добавок загружается в съёмный расходный бункер [1], закрываемый сверху герметизируемой крышкой, а снизу имеющий шиберную заслонку с ручным приводом [2]. Загруженный бункер поднимается на технологическую площадку и устанавливается на раму весодозирующего узла. Перед началом работы печи открываются шиберные заслонки всех дозаторов и компоненты через воронки [3] поступают на лоток [5] вибропитателя [4].

Алгоритмы управления дозированием реализуются в весовом терминале-контроллере ТВ-006С. Дозирование осуществляется дискретными циклами, обеспечивающими заданную среднюю весовую производительность загрузки добавки в ванну кристаллизатора. Введение задания производительности может быть осуществлено как с помощью клавиатуры терминала, так и из системы управления верхнего уровня по протоколу Modbus-RTU.

Дозирования начинается с включения вибропитателя, подающего компонент в весовой ковш [6], установленный на тензодатчик [7]. После набора заданной дозы вибропитатель отключается, прекращая поток компонента, набранный вес фиксируется в терминале, после чего включается моторредуктор поворота ковша. Содержимое ковша выгружается в приемную воронку [9] и по трубе поступает в ванну кристаллизатора.

Весодозирующие узлы всех дозаторов комплекта полностью одинаковые. Расходные бункера для лигатуры и раскислителя выполнены одинаковыми, а объем накопительного бункера флюса имеет существенно больший объем. Настройка необходимой производительности вибропитателя осуществляется как механическими элементами воронки, так и электрическим регулятором мощности.

В энергонезависимом запоминающем устройстве терминала-контроллера происходит суммирование нарастающим итогом веса внесенных добавок.

Два комплекта электронных дозаторов добавок, описанных выше, в апреле 2011 г. отправлены на Машиностроительный Концерн ОРМЕТО-ЮУМЗ. После ввода в действие печи ЭШП-15/30У электронные дозаторы добавок позволят обеспечить максимальную точность внесения технологических добавок, в процессе переплава, контролировать и, в случае необходимости, корректировать нормы их внесения. Появляется возможность получения слитков с изменяемым по длине содержанием легирующих добавок и, соответственно, переменными физическими свойствами.

Разработанные для печи ЭШП-15/30У дозаторы добавок могут быть использованы как для установок ЭШП с другими техническими параметрами, так и в других технологических процессах, требующих периодического внесения добавок.

Рис. 3. Внешний вид дозатора добавок